- A+

- 超临界流体技术的应用

随着对环境保护、废料回收和制品性价比等要求的提高,以CO2、N2和异戊烷等物理发泡剂为主的物理发泡法得到了广泛的重视。目前所用的物理发泡剂以CO2为主。

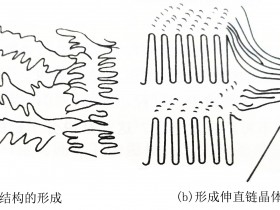

采用超临界流体制备微孔结构聚合物材料的基本方法,是将超临界流体高度饱和的聚合物熔体/气体混合体系,在其冷却过程中诱导极大的热力学不稳定性,通过控制或者改变共混体系的压力和温度等工艺参数,从而在聚合物基体中形成大量的以超临界介质为泡核的微孔结构材料。其主要步骤如下。

1.1成聚合物/气体饱和体系

在一定温度下,采用适当方法,使高压非反应性气体(CO2或N2等)溶解在高聚物中,形成浓度均匀的聚合物/气体饱和体系。体系的气体浓度一般可以达到5%-20%(质量分数,下同)。气体在聚合物体系中的过程为扩散控制,速度慢,耗时长,可采用提高温度和压力的方法加快扩散速度。

1.2气核引发

通过降低压力和/或升高温度,使聚合物/气体饱和体系进入热力学不稳定状态,成为过饱和体系,此时体系内的气体需要达到低自由能状态,因而通过均相成核和异相成核,几乎同时形成大量气核。

1.3气泡增长

体系内的过饱和气体,扩散入气核,使气泡增长,体系的自由能持续降低。气泡增长由允许增长时间、体系温度、过饱和状态,体系应力状态和粘弹性控制。

1.4微孔结构定型

通过淬火等方法使得到的泡体结构稳定。

上述各个步骤中,得到均匀的高浓度聚合物/气体体系、气核引发以及气体溢出控制是工艺的关键所在。这个过程牵涉到复杂的物理过程。采用该工艺制备的聚丙烯发泡材料的泡孔很细小,一般为5-30μm。与传统技术生产的泡沫片材相比,这种微孔泡沫的拉伸强度和压缩强度比同样密度的发泡片材高30%-40%,而且可以在现有生产线上生产。将超临界流体技术和塑料注射成型技术相结合,直接制备微孔结构聚丙烯注射成型制品目前已经成为现实。

- 高熔体强度聚丙烯发泡技术

常规聚丙烯熔体的粘度在温度高于结晶熔点几度后就开始急剧下降,使发泡过程中温度控制成为挤出的难点和关键因素。然而聚丙烯树脂在熔融状态时既需要足够的流动性以利于在挤出机中流动,还要有足够的熔体强度和弹性以保持规则的泡孔结构。因此,高熔体强度聚丙烯无疑是聚丙烯发泡工艺中的一个重大因素。

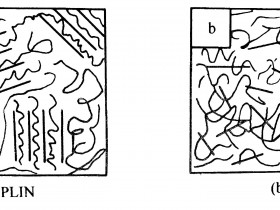

国外某公司生产的ProfaxF814树脂是一种含有长支链的聚丙烯,长支链是在后聚合过程中引发的,这种均聚物的熔体强度是具有相似流动特性的传统均聚物的9倍。线形PP和支化PP发泡过程中气泡合并现象是完全不同的。线形PP发泡时,泡体开孔率很高,且泡孔彼此相连,即使熔体刚出模头就用水急冷,情况仍然如此。这说明线形PP发泡时气泡合并速度很快,观察到的气泡密度可能不是气泡密度;相比而言,支化PP发泡时气泡合并现象很少见,泡体中的泡孔均为闭孔。将线形与支化聚丙烯相配合可得到高熔体强度的聚丙烯。

- 交联发泡聚丙烯发泡技术

一些公司还采用了交联工艺路线来制备聚丙烯发泡制品,如采用PP和PE的混合物,将PE交联等。国外某公司推出了一种微交联的热成型PP泡沫塑料,其中采用了两阶段工艺,即首先挤出3mm厚的实芯片,然后用过氧化物将其交联或者采用辐照交联,之后将其切成一定的长度,再将其置于高压釜中(压力高达69MPa),使其受热受压,同时使N2溶入其中,使气体从体系中溢出,这时片材膨胀到原来的22倍左右,其中有10%的闭孔结构,密度为0.3g/cm3。最后根据需要切成所需要的厚度。该产品可应用到汽车和运动器材上。这种方法实际上就是使PP树脂在发泡前交联,使其熔体粘度降低变慢,发泡后气泡破损率低。交联的PP泡沫塑料比未交联的耐热温度提高30-50℃,热蠕变性能提高100倍。但必须注意到PP结晶度高,难以交联,但叔碳原子的存在又有利于交联和降解反应。这就要求控制反应条件,尽量降低降解反应发生的几率,这也是PP交联技术难度较高的原因。

交联发泡是得到优质PP泡沫材料的好方法,通常除辐照交联外,利用有机过氧化物引发交联也是一种方便的方法。利用有机过氧化物分解产生的自由基,引发PP交联称做PP的化学交联。但在PP交联中,仅加入有机过氧化物会同时产生PP降解,有时只降解而不交联,解决的方法是添加合适的助交联剂。一般PP的交联多选用过氧化二异丙苯为主交联剂,过氧化二异丙苯的主要功能是受热分解为化学活性很高的自由基,这些自由基夺取PP分子中的氢原子,使PP主链变为活性基,两条大分子链自由基相互结合,产生交联。助交联剂的选择原则是:在主交联剂存在下,能先行与高聚物产生接枝反应,从而抑制主交联剂对高聚物产生不良的副反应,改善交联后高聚物的性能。主交联剂的含量为0.05%-0.8%,助交联剂的含量为0.1%-8%。

- 发泡过程中成核剂的应用

用一般生产热固性或无定型热塑性微孔塑料的技术很难用来生产微孔PP。原因是在PP结晶区气体溶解度低,气泡成核及成核后增长的驱动力小,虽然可以发泡,但气泡很分散。一旦达到熔点,晶体结构熔化,熔体强度迅速降低到零,气泡不受限制地增长,这就失去了控制气泡增长和控制材料性能的手段。添加少量的苯甲酸钠成核剂可降低聚合物的整体表面张力,因而可促进气泡成核,共聚物表面张力较低,在生产微孔材料时,不需要成核剂,而滑石粉与PP形成很强的结合力,不能促进成核,故不能作为成核剂。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-