- A+

一、工艺流程

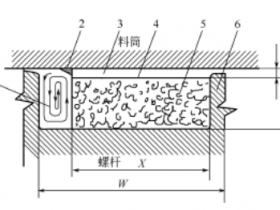

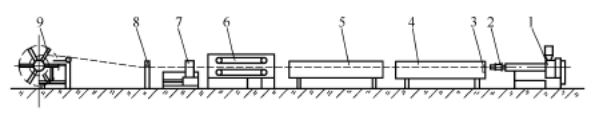

目前国内外产量最大的是PVC和PO管材。图1为聚烯烃(PO)管生产工艺流程图。塑料由螺杆将塑化均匀的熔体挤入环形缝隙模具2中,挤出管坯,紧接着进入定径装置3冷却定型,再进一步在冷却槽4中充分冷却,管子由可调节的牵引机6匀速拉出,最后由切割机7按规定长度切断。直径在160mm以下的薄壁管材可由卷绕机9收卷成盘状。

图1 PO管材生产工艺流程示意图

1—挤出机;2—管材模具;3—定径套;4—真空定径冷却;

5—冷却箱;6—牵引机;7—切割机;8—打印机;9—卷取机

二、工艺与设备

生产PO管应选用高效型单螺杆挤出机,加料区采用轴向开槽机筒,螺杆长径比为30~33D,螺杆结构为两段式变深变距螺杆,加料段螺距小于螺杆直径,熔融段和均化段的螺距大于螺杆直径,为了加强混炼效果,有的螺杆增设了混炼头元件。这类单螺杆挤出机产量较高,塑化较好,例如螺杆直径为90mm的单螺杆挤出机台时产量可达600kg以上。此外,生产填充碳酸钙、硫酸钡、木粉、玻璃纤维的PO管材一般采用的是同向双螺杆挤出机。

P VC管材的生产,基本上与PO管相同,常用的是异向锥形或平行双螺杆挤出机,干混粉料可直接挤出。它们的产量从10kg/h的小管径1100kg/h的大口径管材,长径比由25D取代了过去的18D的螺杆。例如螺杆直径为90mm的双螺杆挤出机的台时产量可达300kg以上。

从图1可知,挤管辅机主要由冷却水槽、牵引机、切割机、卷绕机或翻料台等组成。

冷却水槽(箱)。管子从定径冷却装置出来时,并没有完全冷却到室温,如果不继续冷却,在其壁厚径向方向上存在的温度梯度会使原来变硬的表层因温度上升而变软,引起变形。另一方面,管子还要承受牵引、切割、卷绕等装置的应力,因此,必须排除余热,将管子冷却至室温。冷却方法有水浴法和喷淋法。水浴式冷却水槽的水位应将管材完全浸没,槽中隔有若干档,冷却水进水口设置在最后一档,使水流方向与管材挤出方向相反,以形成冷却温度梯度,管材的冷却比较缓和,内应力比较小。冷却水槽与定型冷却装置的距离不应超过冷却总长度的十分之一,否则容易导致管材外壁与冷却水的温度加大。水浴法虽然方法简单,但冷却水槽因上下层水温不同,造成管材冷却不均而发生弯曲。再加上管材受浮力的作用,容易发生变形,尤其不适合大口径管材的冷却。

牵引机。管材牵引机的作用是对已定型冷却的管子提供一定的牵引速度和牵引力,克服定型装置对管材所产生的摩擦力,使管子以恒定速度引出至卷取机或翻料台。牵引机是管材辅机的关键设备之一,牵引机须满足下列要求。

(1)牵引速度必须能进行无级而平滑的调速,并保证恒速牵引,牵引速度不稳定会使管材发生忽大忽小的变化。牵引速度应与挤出速度密切配合,通过调节牵引速度来调节管材的壁厚,牵引速度越慢,管壁越厚,牵引速度越快,管壁越薄。选择正确的牵引速度是保证制品尺寸合格率的有效办法。现在设计的牵引速度最高速度可达30m/min。

(2)应保持恒定的牵引力,不能有一推一拉现象,否则会造成管材表面波纹缺陷。还应有足够的牵引力,牵引力的大小随接触面积和定型径向压力的增加而增加。中小口径的管材的牵引力一般为100~600N,大口径的管材一般为800~10000N。

(3)牵引机夹持器的夹紧力应能调节,并能夹紧多种口径的管材,且不会导致管材表面受损伤和变形,目前采用履带式夹持器较多。它是由2~12条履带组成,均匀设置在管子的四周,履带上面嵌有一定数量的橡塑夹紧块,大多做成凹形或带有一定角度,以增加对管材施加径向压力的面积。夹紧力的调节由气压、液压或丝杆螺母机构实现。管径越大履带数量越多。

切割机。将管材牵引一定长度后必须定长切割。切割机有多种型式,根据管径和壁厚、原料类型、切割长度、切割质量、切削形式等情况来选择切割型式。闸刀式自动切割机和圆盘径向锯切机适用于切割中小口径的管子;行星自动切割机适用于大型管径的管材。当指令切割时,切割机由夹具夹住管材,并向管材牵引方向运动的同时完成切割管的动作,当管材切断后由气动机构推动复位。

卷绕机和翻料架。在弯曲中不产生变形的管材才使用卷绕机卷取成捆、自动切割、自动卸下。卷绕线速度与挤出速度同步,并可无级调速,挤出速度小于2m min时,一般采用单工位卷绕机;当挤出速度大于2m/min时,应采用双工位卷绕机,甚至可采用多工位卷绕机。

三、管材缺陷控制要素

按图1工艺流程图中的顺序,分别列出排除质量缺陷的相关因素要点。

(1)加料部分:原料配方;原料的形状和尺寸;着色方式;干燥方法;掺配边角回收料;助剂种类及其计量;料斗座冷却能力。

(2)挤出机:螺杆直径;螺杆长径比;螺杆压缩比;螺杆结构形式;螺杆转速;排气性能;螺杆温度的控制;料筒的加热与冷却控制;挤出机各区段温度;挤出机扭矩;功率消耗;机头接套;换网器的温度选择与控制;过滤网的型号与规格。

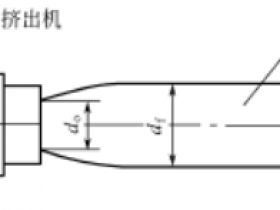

(3)模具:口模间隙;成型段长度;模具结构形式;流道形状;熔体分布状态;温度设定与控制;机头压力;壁厚的控制。

(4)定型冷却:定径方法;定径器尺寸;真空箱真空度或内压定径管气压及长度;定径系统的密封;定径时间;冷却水流量;冷却水温度;冷却方式。

(5)冷却水箱:冷却方式;水管的布置;冷却水流量;冷却水箱长度;冷却水温度;管材的冷却效果。

(6)牵引机:牵引速度及控制;牵引力的校核;夹持力及控制;履带数量及有效长度;夹紧块表面硬度及其形状;牵引接触面。

(7)切割机:切割机形式;锯片齿形及材质;复位机构;切屑的收集与除尘;噪音的控制;限位系统的设置;夹持机构;传动系统及功率;自动切割动作系统。

(8)卷绕机及翻料机:张力控制;定长指令系统;卷取机工位选择;卷绕直径;翻料动作指示;卷绕线速度。

(9)附:自动化生产条件:壁厚测量;外径控制;测定重量及其产量统计;齿轮熔体泵工作状况;模具对中系统。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-