- A+

一、成型机理

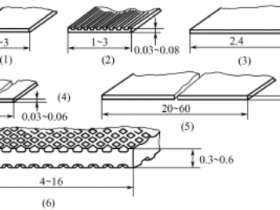

挤出板、片材压光辊成型法不同于压延法,板片主要靠挤出机及其模具成型, 不像压延机那样仅能加工0.05~0.8mm厚的PVC膜片,而挤出压光辊法可适用于生产0.5~25mm厚的多品种的板片,例如PS、ASA、SB、PVC、PMMA、PE、PP、PC、CAB 和PA等材料均可加工。

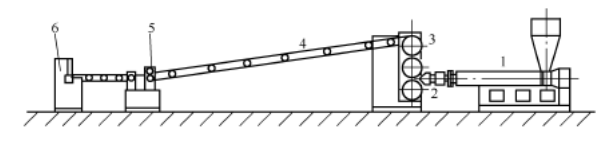

板片材挤出加工成型工艺流程如图1所示。当熔融塑料从狭缝模具中初步成型为所需的板片坯后,经三辊机压光冷却定型,再在导辊架上进一步冷却,然后由切边机进行切边,经二辊牵引机的牵引,横切成所需规格的板片材。

图1挤出板片材生产工艺流程简图

三辊压光板片材成型技术大致与下列因素有关:

(1 ) 原材料选用, 是结晶型塑料, 还是非结晶型塑料;

(2 ) 挤出坯料厚度, 压光辊的辊隙;

(3 ) 压光辊的温度及分布状态;

(4 ) 压光辊的间隙压力及板片坯料包辊状态。

二、工艺与设备

聚合物首先必须在挤出机内完全塑化和均化, 常采用挤出机类型有单螺杆挤出机、双螺杆挤出机、行星辊筒式挤出机和组合 ( 串联) 式挤出机等。单螺杆挤出机适用于 PS、ABS、PE、PA、PP的粒料挤出, 其中 PS、 ABS、 PC 须 采用单螺杆排气式挤出机; PE和PP须采用料筒进料段为沟槽式的单螺杆挤出机; 双螺杆挤出机适用于 PVC、P VC/ ABS 合金等粉料的挤出; 行星辊筒式挤出机除作预塑化功能外, 也可作塑化功能使用, 既适用于粒料, 也适用于粉料。组合式挤出机的组合方式有双螺杆挤出机/单螺杆挤出机、单螺杆挤出机/ 单螺杆挤出机、行星辊筒式挤出机/ 单螺杆挤出机等形式的组合。

同其他生产线一样, 为保证挤出机启动平稳、产量高、料流无脉动、对多品种原料的适应性广、熔体塑化均匀等, 常常在挤出机机头安装有齿轮熔体泵和静态混合器。同时为保证熔体质量、提高生产率, 还应安装换网器。挤出板材坯料一般采用平面狭缝式模具, 根据熔体黏度选择不同结构的流道, 同时根据板片厚度和宽度选择合适的模唇口调节机构和幅宽调节机构。口模间隙在 0. 25~20mm 范围内进行调节, 有下列调节间隙的系列: 0. 25~1. 5mm; 1. 5~3mm; 3~10mm; 8~20mm。

三辊压光机是板片挤出成型最重要的设备, 它的性能对制品质量影响最大。板片坯料自模具中挤出进入三辊压光机进行压光、热处理及冷却定型过程分别是在三个加热、冷却辊上完成。三辊压光辊还起到一定的牵引作用, 调整板片各点速度一致达到板片的平直度的要求。

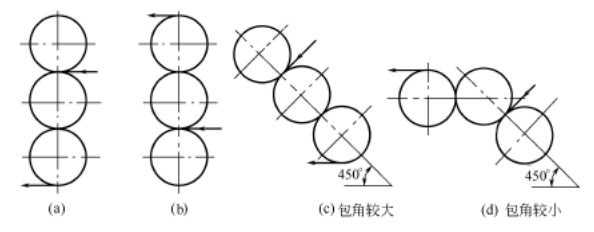

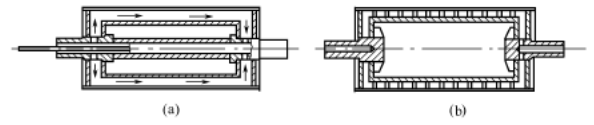

板片坯料呈S形在三辊间隙中运动, 三个辊的排列形式有如图2所示的四种。包角较大, 有利于压光, 但物料的弯曲程度增加, 使制品内应力增大; 包角较小, 包辊时间较短, 不利于压光。目前以图( a ) 、( b )的排列形式居多。如果生产厚板片, 坯料应从上部辊隙进入, 即 ( b) 的排列形式, 厚片因其自重作用, 有利于与辊的良好接触, 消除制品气泡缺陷。采用图 ( c ) 排列方式, 包辊 时间虽然缩短并不影响表面质量, 有利于热敏性材料的加工, 模具的模唇口与辊筒间的气隙距离较短, 可消除熔体中夹带的空气。图( d) 排列方式适宜生产宽幅的板片, 因为该种排列方式辊筒间隙载荷较小, 辊筒直径不变, 宽度可加宽。第一根辊的作用是与第二根辊一起对已成型的板片坯施加压力, 把板片坯压成所需要的厚度, 使其厚度均匀, 表面平整。第二根辊还将板片压光以提高其表面光亮度, 并使板片材定型。第三根辊起着压光和冷却的双重作用。

图2三辊压光机辊筒排列形式

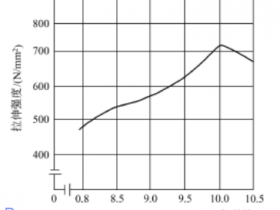

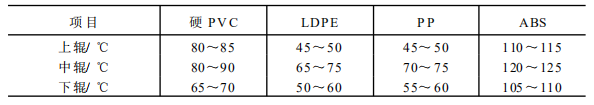

辊筒结构型式主要采用利于热交换的夹套式, 见图3所示。图 ( a ) 为夹套式, 图 ( b ) 为螺旋夹套式。它们的特点是热交换介质可直接与辊筒表面接触, 螺旋式的螺距逐渐变小, 流速较快, 热交换能力强, 辊温是用热水、冷水或油进行控制, 在辊的整个宽度内其表面温度应保持±1℃的误差, 它是由控制热交换介质的温度和流量来实现的。辊筒的工作温度一般要求板片的上和下、内和外冷却速度接近, 以使外表和内部结晶速率一致, 尤其是中辊的温度不能偏低, 否则坯料不包辊。表1列出主要几种塑料板片的三辊压光机温度。

图3辊筒结构简图

表 5-8 主要几种塑料板片三辊压光机的温度

辊筒表面渗氮处理, 深度为 2~3mm, 硬度为 Rc58, 并镀硬铬抛光。辊筒直径系列有 300、450、600、750 和 900 几种, 辊筒直径过小, 产量较低, 辊筒直径较大, 易在辊隙中产生积料。三辊压光机中辊轴承是固定的, 而第一、三辊可以移动, 设置的气动装置能很方便调节辊筒之间的间隙。辊筒的传动方式有中辊驱动和独立驱动, 各辊线速度应相同, 并有较大的调速范围。辊筒线速度必须与挤出量相适应或稍快10%~25% , 以防止产生皱纹, 减小板材的内应力。

牵引机主要由导辊架、牵引辊、切割机等组成。导辊架上设置活动导辊, 便于支衬和输送板片, 以利进一步定型冷却。导引架的长度较长, 一般大于5m, 根据原料和加工条件而定, 牵引辊由钢辊和橡胶辊组成, 设置有压紧和调整辊隙装置, 转速应与三辊压光机同步, 也应有一定的调速范围。纵向切边机的种类较多, 有固定割刀式、圆形刀片旋切式、圆锯式、热切式等, 可根据需要选用。横切机大多使用剪切机, 由光电控制进行定长切断。卸料机主要是将板片定量移出生产线, 并堆料存放, 通常有堆码台、吸盘式堆料、升降式堆料等。至于其他诸如张力控制、贴辊装置、静电消除装置、三辊压光机纵横向移动装置、辊隙测量及微 机自动控制等可参考薄膜生产线的辅助设备选取。

三、制品缺陷控制要素

下列因素均可引起制品缺陷。

(1 ) 加料部分: 助剂的配混和计量; 原料输送; 加料段结构;加料段冷却; 干燥方法; 回收料添加量; 干燥温度。

(2 ) 挤出部分: 加热及冷却能力; 驱动力和扭矩; 螺杆转速范围; 螺杆直径; 螺杆长径比; 机筒排气; 排气孔的形状和位置; 排气真空度; 螺杆结构型式; 螺杆温度控制; 螺杆头部形状; 机头连接方式; 换网器类型; 加热时间。

(3 ) 模具部分: 平缝模具宽度; 口模间隙; 口模定型段长度;流道形状及尺寸; 熔体分布; 限流排的类型和位置; 温度控制; 机头压力。

(4 ) 三辊压光机: 辊的表面积; 辊的宽度; 辊的直径; 刚度及辊壁厚度; 辊筒结构; 热交换介质的控制; 加热与冷却能力; 驱动功率; 辊速范围及辊温; 加热时间; 模具与辊隙距离; 料坯温度; 辊隙。

(5 ) 牵引部分: 驱动功率; 牵引辊的表面硬度; 压光机与牵引辊的速度差; 空气部分冷却长度; 张力控制。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-