- A+

橡胶的硫化

橡胶在未硫化之前,分子之间没有产生交联,因此缺乏良好的物理机械性能,实用价值不大。当橡胶加入硫化剂以后,经热处理或其他方式能使橡胶分子之间产生交联,形成三维网状结构,从而使其性能大大改善,尤其是橡胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能都会大大提高。橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。

橡胶硫化曲线

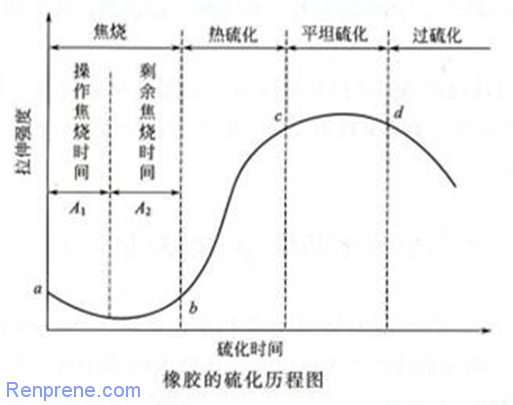

在硫化过程中,橡胶拉伸强度、扯断伸长率、弹性等性能的随着硫化时间的延长而变化。通常采用橡胶的某一性能随硫化时间的变化曲线,来表征硫化的历程和胶料性能的变化规律,这就是硫化历程(如图)。图中前半部分是门尼焦烧曲线,后半部分是拉伸强度曲线,两部分曲线构成一个完整的硫化历程。橡胶的硫化历程可分为四个阶段:焦烧阶段、热硫化阶段、平坦硫化阶段和过硫化阶段。

1.焦烧阶段(ab阶段)是指胶料正式硫化前的阶段,从胶料放入模内至出现轻度硫化的阶段,包括操作焦烧时间和剩余焦烧时间。操作焦烧时间A1是指在橡胶加工过程中由于热积累效应所消耗的焦烧时间,它取决于加工程度,如胶料返炼次数、热炼程度及压延、压出工艺条件等。剩余焦烧时间A2是指胶料在模型中受热时保持流动性的时间。在操作焦烧时间和剩余焦烧时间之间没有明显的界限,胶料的加工次数越多,操作时间越长,橡胶的充模时间就会减少,因此一般的胶料应尽量减少反复多次的机械加工。

2.热硫化阶段(bc阶段)是胶料进行交联反应的阶段,橡胶的拉伸强度急剧上升,其中bc曲线的斜率大小代表了硫化反应的快慢,斜率越大,硫化反应速率越快,生产效率越高。热硫化时间取决于胶料的硫化温度和配方。

3.平坦硫化阶段(cd的阶段)是发生交联键的重排、热裂解等反应的阶段。由于交联和热裂解反应的动态平衡,胶料的拉伸强度曲线在此阶段出现平坦区,硫化胶保持最佳的性能,因此此阶段成为工艺中确定胶料正硫化时间范围的依据。硫化平坦时间的长短决定于胶料配方,如生胶品种、硫化剂、促进剂和防老剂的品种及用量等。

4.过硫化阶段(d以后的部分)是发生交联键及链段的热裂解反应的阶段。由于交联键及链段的热裂解反应,胶料的拉伸性能显著下降。

橡胶硫化体系

1、硫磺硫化体系

(1)常规硫化体系:由硫磺和少量促进剂等配合剂组成,以多硫键交联为主。耐高温性能较差,压缩永久变形大,过硫后易出现返原现象,但耐屈挠疲劳行较好、机械强度较高,胶料及制品不易喷霜。

(2)有效、半有效硫化体系:硫磺用量一般在0.5份以下,常用量为0.35份,配合较大量的促进剂,需要较长的焦烧时间(超速促进剂与后效性并用),活性剂应使用足量的硬脂酸(1~8份)。几乎没有硫化返原现象,硫化均匀性好,耐热性好,压缩变形低,生热小。缺点为抗屈挠疲劳性差,易发生喷霜现象。采用高TMTD的有效硫化体系配方虽然使用广泛,但加工稳定性差,切喷霜严重。

2、金属氧化物硫化体系

优点是硫化胶硬度和拉伸强度较高,并用环氧树脂后,可提高硫化胶的耐热性和动态性能。常用的有氧化锌、氧化镁、氧化钙、氢氧化钙等。氧化锌容易焦烧,加SA后可稍缓和焦烧倾向。氧化镁和氧化钙焦烧倾向较小,并以氢氧化钙最好。氧化镁用量以稍多为宜,增加用量可提高胶料硫化速度,并提高硫化胶强度和硬度。缺点是生热大,耐屈挠性能差。

3、过氧化物类硫化体系

优点是压缩永久变形低,耐热耐寒性良好,胶料硫化时间短,不污染金属,便于制得透明橡胶。缺点是一般不能用于热空气硫化,撕裂性能较差。

1)简单型:该硫化体系只有有机过氧化物,或包括防焦剂。该体系优点硫化胶的压缩变形小,缺点是硫化过程中焦烧可控程度低,几乎不存在硫化诱导期。

2)后效性:该体系硫化组分由过氧化物、活性剂和防焦剂组成。特点是为可控制焦烧时间,又不影响硫化效率。硫化特性与后效性硫磺硫化体系相似。

过氧化物硫化体系温度系数比硫磺硫化体系高。温度每提高10度,硫化速度约提高两倍。(硫磺硫化体系提高一倍)焦烧性能亦是如此。

4、树脂类硫化体系

特点是形成热稳定较高的C-C键和醚键交联。能提高硫化胶的耐热、耐屈挠性能,硫化时几乎没有硫化返原现象。硫磺、促D、DM、TMTD、CZ及胺类防老剂都会降低其硫化效率。以胺类防老剂和促D影响最为严重。该体系中用酚类防老剂为佳。

环氧树脂硫化剂对含羧基的橡胶和CR有较好的硫化效果,硫化胶具有良好的耐屈挠性,生热小,与黄铜粘接性能好,但耐老化性能较差。硫化CR时,宜用量为8~9份,活化用ZnO。

5、醌肟类硫化体系

生成C-N交联结构,具有较高的热稳定性,但易使橡胶大分子链老化降解,价格贵,主要用于IIR。常用的有GMF和DBGMF,前者硫化速度快,焦烧时间短,用量一般为2-3份,后者用量为6-9份。

常用活性剂有四氧化三铅、一氧化铅等金属氧化物和促DM。促DM 3~4份,氧化铅6~10份。加1~2份硫磺能改善硫化胶性能,ZnO也有益于硫化,用量为3~5份。SA和槽法炭黑等酸性物质,会显著缩短焦烧时间,常用的防焦剂有邻苯二钾酸酐。

6、多元胺硫化体系

氟橡胶专用硫化体系,也可用于ACM,PUR。优点为硫化胶耐热性能好,压缩永久变形中等。缺点是耐酸性较差。由胺类硫化剂和酸吸收剂组成。

用氧化镁作酸吸收剂时:硫化胶耐热好,压缩永久变形中等。应用广,但耐酸胶料不用。用氧化钙作酸吸收剂时:硫化胶不易起泡,压缩永久变形好,电性能好,耐酸性好,但分散差,易焦烧,耐热差。用氧化铅作酸吸收剂时:适用于强酸或强氧化剂胶料,但耐热、撕裂性能差。用氧化锌作酸吸收剂时:适用于耐水性胶料、也耐酸,但耐热及压缩永久变形差。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-