- A+

SEBS(氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物)作为苯乙烯类热塑性弹性体(TPE)的核心基材,因其优异的耐老化性、力学性能和加工便利性,被广泛应用于医疗器具、汽车部件及消费电子等领域。其分子量及结构(如线性低分子量、中分子量、高分子量及星型结构)直接影响最终制品的性能。本文从分子结构特性出发,系统分析不同种类SEBS对苯乙烯类TPE的力学、加工及热性能的影响,并提出材料选择的优化策略。

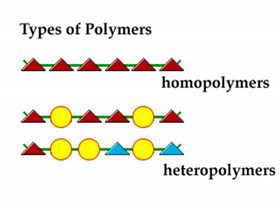

一、SEBS的分类与分子结构特征

- 分子量分类

低分子量SEBS:分子量约5万~10万,苯乙烯含量20%~30%,熔融指数(MFI)较高(>20g/10min)。

中分子量SEBS:分子量10万~30万,苯乙烯含量25%~35%,MFI适中(8~15g/10min)。

高分子量SEBS:分子量>30万,苯乙烯含量30%~40%,MFI较低(<8g/10min)。

- 星型结构SEBS

通过RAFT聚合技术制备的星型SEBS,具有多臂结构(通常4~8臂),分子量分布窄(PDI<1.2),支化点可有效抑制熔体破裂,提升加工稳定性。

二、SEBS种类对性能的影响分析

- 力学性能

(1)拉伸强度与断裂伸长率

低分子量SEBS:因链段短、流动性高,拉伸强度较低(约8~12MPa),但断裂伸长率较高(>600%),适合柔性制品(如密封条)。

高分子量SEBS:分子链缠结多,拉伸强度显著提升(15~25MPa),但断裂伸长率下降至400%~500%,适用于结构件(如手机支架)。

星型SEBS:支化结构增强分子间作用力,拉伸强度比线性同分子量SEBS高15%~20%,同时保持优异的弹性恢复率(>95%)。

(2)硬度与回弹性

硬度(Shore D)随分子量升高而增加:低分子量(30~45D)→中分子量(45~55D)→高分子量(55~65D)。

星型SEBS因支化点分布均匀,回弹性较线性SEBS提升10%~15%,适合高动态载荷场景(如运动鞋材)。

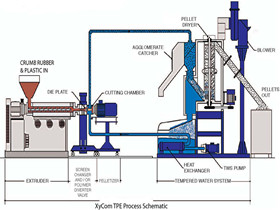

- 加工性能

(1)熔体流动性

低分子量SEBS:MFI高,适合薄壁注塑(如医疗管材),但易产生熔接痕。

高分子量SEBS:MFI低,需提高加工温度(180~220℃)和注射压力(>80MPa),适合厚壁或复杂结构成型。

星型SEBS:熔体强度高(>15cN),在吹塑或挤出中可减少“垂滴”现象,适合大型中空制品。

(2)热稳定性

热分解温度:SEBS通常>270℃,但高分子量品种因链段刚性增加,热稳定性略优(ΔT>5℃)。

星型结构通过支化点分散应力,可耐受更长时间的高温加工(如双螺杆挤出停留时间>10分钟)。

- 热性能与耐候性

(1)玻璃化转变温度(Tg)

苯乙烯硬段Tg约100℃,丁二烯软段Tg约-60℃。

高分子量SEBS因硬段比例增加,Tg升高(+5~10℃),低温韧性下降,需复配增塑剂(如环烷油)改善。

星型SEBS因分子链柔性分布均匀,低温冲击强度(-40℃)较线性SEBS提升20%~30%。

(2)耐老化性

SEBS因氢化率>95%,紫外线及臭氧耐受性优于SBS。

星型结构通过减少端基氧化位点,耐热老化时间延长(85℃/500小时后性能保留率>85%)。

三、应用场景与材料选择策略

- 柔性制品(如密封件、管材)

推荐材料:低分子量SEBS(如Kraton G1650)+20%环烷油。

优势:高伸长率(>600%)、低硬度(35D),易于挤出加工。

- 结构件(如电子外壳、汽车部件)

推荐材料:高分子量SEBS(如Kraton FG1901)+5%滑石粉。

优势:高拉伸强度(>18MPa)、耐热性(Tg 105℃),适合注塑成型复杂结构。

- 高性能需求(如运动器材、医疗设备)

推荐材料:星型SEBS(如Shell Kraton Dyoniva系列)+3%抗氧剂。

优势:综合力学性能优异,耐疲劳性提升50%,适合动态载荷场景。

四、结论

SEBS的分子量及结构显著影响苯乙烯类TPE的力学、加工及耐久性。设计时需综合考量以下因素:

薄壁/柔性需求:优先选用低分子量SEBS并复配增塑剂。

结构强度要求:选择高分子量SEBS或添加无机填料增强。

高性能场景:星型SEBS因支化结构带来的综合性能优势,是未来发展的趋势方向。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-