- A+

双螺杆挤出机(TSEs)由于其优越的性能和可定制性,长期以来一直是复合机的首选机器。他们可以处理几乎所有的树脂,并将不同的添加剂和填料组合在一起,以实现具有不同性能的不同颗粒尺寸和形状。

虽然可能获得的最终产品有无数种组合,但获得这些产品的某些方法也会导致污染问题,并在整个桶中的许多区域出现低流量或低压。在像挤压这样的连续过程中,污染会产生不利的影响。与其他过程相比,挤出中的吹扫往往更具挑战性,并且TSE面临着更大的挑战,因为该系统比单螺杆挤出机更为复杂。

本文将研究双螺杆挤出中吹扫的一些具体挑战。转换,污染,螺杆推和延长停机时间是工程师在复合工厂面临的四个最大的处理问题。

提示1:请勿使用生产树脂,再生料或添加剂吹扫挤出机: 生产用树脂并非设计用于清洁机器,也不是商业清洗化合物的替代品。用下一种树脂或再生料清洗挤出机非常耗时,浪费并且对去除颜色和碳污染根本帮不上忙。旭化成塑料北美公司(APNA)的工艺工程师David Krueger致力于复合材料的发展,他知道这种看似节省成本的决定实际上会适得其反。在过去的工作中,我已经看到许多加工商试图使用低熔点聚乙烯来替代工程树脂,包括尼龙、苯乙烯和ABS。这些树脂不可避免地分解并形成大量的碳沉积物。您可以尝试使用填充剂来帮助清洁机筒,但是如果基础树脂倾向于形成碳,则无论您用什么填充碳,都会发生这种情况。

Asaclean清洗专家兼销售代表Lenny Gutierrez多年来一直致力于解决化合物污染问题,他补充道,双螺杆终端用户非常关注客户的产品规格。任何可能的工艺变化,特别是来自先前运行的或意外降解的材料的污染,都可能会破坏工艺,并由于非规格产品而造成生产延迟。克鲁格指出,另一个头痛的问题是试图用生产树脂清除不可预测的停机时间。即使你把污染问题排除在讨论之外,如果你在使用树脂或重新研磨,更换时间也会有很大差异。如果合成了烯烃,清洗桶可能需要20分钟。如果使用其他树脂,如苯乙烯和尼龙,增加的积炭可能导致清洗时间延长。清理枪管可能需要3-4小时。清除化合物可以让你有持续的转换时间,不管你在合成什么。

当你使用重新研磨或原始的树脂进行清洗时,这些材料会在桶内和螺杆上的现有树脂、颜色沉淀或碳化材料上形成另一层。随着时间的推移,这些层会成为额外的污染源,使得净化变得更加困难。一旦您的机器恢复生产,碳化材料最终打破和污染您的产品。双螺杆挤出机不能承受材料或碳污染。幸运的是,通过选择适合您特定需要的清除化合物,这些问题很容易避免。

提示2:问自己以下问题,以选择最适合您的清洗化合物:引入清洗程序可以轻松地帮助混合厂将停机时间减少50%至75%。但是,在清洁双螺杆挤出设备时,并没有一种“一刀切”的工艺或吹扫化合物的解决方案。碳会在机器的死角中积聚:混合区、模具、下游设备等。这些是低流量区域,将需要使用化学净化化合物进行处理。但是,如果您要经常维修,则可能还需要强力清洁器。

如果没有正确的清洗剂和程序,则冒着增加废品率的风险。但是,确定合适的吹扫化合物等级不仅是要消除颜色和碳污染,还涉及对您的利润的影响。采取整体方法将帮助您提高效率和盈利能力。当您与净化专家联系以进行免费咨询时,他们需要考虑的几个关键事项,以选择正确的等级和数量,从而为您的系统选择最佳的净化化合物。其中一些问题包括:

- 挤出机的尺寸是多少?

- 您正在使用哪种树脂?

- 您的处理温度是多少?

- 净化化合物的预期用途是什么?

- 您当前遇到什么问题?

这些问题的答案是至关重要的,以便作出明智的决定,最好的行动方针。使用正确的清洗化合物可以有效地消除所有污染,增加正常运行时间和生产率,从而帮助您最大化操作效率。如果您了解这些问题的影响,您就有能力选择正确的解决方案,有效地清洗您的挤出机。

机械和化学清洗类型可以帮助双螺杆处理器维护他们的机器污染。机械清洗化合物在安全擦洗螺杆和桶表面方面做了出色的工作。然而,清洁性能主要局限于物质以相当大的压力流过的表面。对于使用简单螺杆类型和混合元件的双螺杆机器,机械吹扫可以完美地工作。

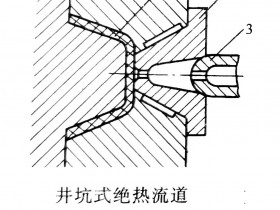

然而,为了在低压区域(如靠近通风口)或难以触及的区域(在更复杂的螺旋混合元件上发现)进行适当的清洗,化学清洗会带来更好的效果。化学清洗化合物通过测量机器在浸泡期间所包含的化学反应来实现清洗。化学反应产生的气体迅速进入难以到达的区域,这些区域可以被认为是低压或低流量(通常称为死区或死点),否则可能不能通过机械级直接物理擦洗。Gutierrez解释道,了解材料在特定螺杆类型中的流动方式,同时识别高、低压流动路径,可以帮助处理器决定哪种类型的吹扫最适合特定的双螺杆设置。

总裁兼总经理Charlie Martin指出,Leistritz Extrusion已进行了广泛的测试,以确定最适合其客户的清除方法。为了确定最理想的净化技术,已经对各种TSE进行了研究,目的是确定所需的最小净化材料数量和最少的净化时间。分析的方法是:洪水加料(加料斗,TSE螺杆确定加料速度);计量进料(单独的进料器和TSE螺杆具有独立的rpm);和塞料进料(将吹扫电荷间歇性地引入TSE中)。在清洁系统时,通常最快速,最有效地进行塞子进料,所需的材料明显更少,从而变得明显干净。

考虑到这些建议,挤出工艺的吹扫程序会根据您使用的等级而有所不同。如果不确定如何最有效地清洁挤出机,最好直接与您的吹扫化合物供应商联系。

提示3:实行预防性清洗:许多加工商仅在绝对必要时才使用清洗剂。但是,采用这种清除策略会导致利润和效率降低。当处理器在紧迫的期限内运行或它们的清除预算有限时,通常会发生这种情况。APNA的Krueger还指出,有时处理器会突破极限,因为他们认为自己的螺丝是“自洁的”。自清洁螺钉不会明显去除污染物。

Krueger阐述道,即使双螺杆设计为“自擦”,螺丝设计也不会对去除污染物产生任何重大影响。由于剪切,会产生大量热量,并且无论如何都会发生污染。 如果您的工厂正在处理以上两种情况中的任何一种,请考虑与清洗专家合作进行成本节省分析,以便向管理层显示此决定的成本。

采用预防性吹扫做法不仅可以使您的设备免于停机,而且还可以减少废品率,客户拒收率和生产线停机。您不能等到最后一刻才开始清洗化合物,因为到那时,您已经受到污染问题或颜色条纹的困扰。专家们一致认为,转换是复合材料制造商所面临的最大问题。如果您需要更快的转换,则清除化合物很容易。定期使用清洗剂可以防止污染。

通常,只需要一个到两个桶的清洗能力的化合物,以防止污染。预防性清洗通过有效使用容量节省时间和金钱,并防止计划外停机。在你的工厂实施预防性维护计划和清洗过程主要有三个好处:

- 防止颜色堆积和碳污染;

- 减少生产运行末期的过度清洗时间和物料浪费;

- 限制螺杆推入的频率,最大限度地减少拉出和手动清洗螺杆所需的时间和精力。

提示4:请确保您正在优化螺旋推力以方便拆卸:如果转换是混料工面临的最大挑战,则螺旋推力紧随其后。有时,产品变更需要您换掉一个螺丝元件,如果螺丝没有处于理想的拆卸状态,这可能会很费时。Asaclean有多个大型复合客户,他们使用几种树脂或使用不同添加剂的相同树脂。通常,混配不同的树脂需要不同的螺杆设计,或者混炼机需要拉动螺杆以确保加工的树脂不会混合。本质上,大多数聚合物倾向于粘附在螺杆表面上,这些层不仅对螺杆清洁提出了挑战,而且对螺丝移除也提出了挑战。

一个典型的混料师可能每周要拧四到五次螺丝。那些生产色母的人可能每天都会拉螺丝。一些工厂可能带有重复的螺钉,但是这些螺钉可能会花费数万美元的额外资本支出。对于大多数混料机而言,拉螺丝并对其进行清洁可能是重新投入生产的唯一选择。此过程可能会耗费大量人力,且成本高得令人难以置信,因为停机可能造成每小时1000到1200美元的损失。

Weddell补充道,螺旋机上堆积的材料很难清除。你可以选择不需要用烤箱、钢丝刷、用火烧等方式来清洁螺丝的等级。这些次要过程也增加了损伤或意外破坏昂贵的螺钉组件的可能性。

压合机推螺丝有三个主要原因:

- 他们可能需要的化合物,以确保100%没有聚合物交叉共混;

- 更换需要不同的螺杆设计;

- 严重的污染无法通过正常清洗清除。

提示5:了解您的螺杆设计和混合区域并密切注意机器设置: TSE是模块化的,并提供螺杆段和不同混合区域的无限组合,这也加剧了其中的一些清洗挑战。为了保持一致的熔体温度、熔体流动、混合和剪切,需要密切注意许多机器设置和混合因素。这为污染留出了很大的空间。在具有附加提要流的行中,误差幅度将成倍增加。一旦开始污染,几乎不可能在没有积极干预的情况下将其停止(通常是通过推动螺钉或使用清洗剂)。

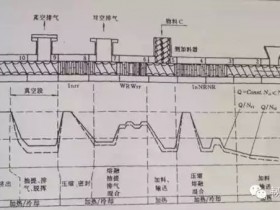

双螺杆和单螺杆挤压都面临着低压挤压工艺的普遍挑战。这些工艺不具备与注塑工艺相同的控制压力和湍流的选项。许多双螺杆机器也依赖于适当的通风,帮助实现适当的混合、融合,或最终产品所需的化学反应。古铁雷斯指出,在这些特定的混合区域,这些排气口可以提供更低的压力,并可能导致更困难的产品的适当去除。

为了使清洗性能最大化,请遵循供应商推荐的机器设置。设置非常重要。没有正确的设置,你的清除化合物将不能正确激活,并将减少你的好处。使用正确的设置将激活您的化学清洗最佳的清洁力量。

提示6:超级工程树脂和热敏性树脂需要特别注意:当复合剂创造出能够承受更极端条件的新树脂时,他们需要小心避免污染的发生。对于“超级工程”树脂,如PEEK、聚醚酰亚胺、聚砜等,报废和停机对利润率有破坏性的影响。Jerry Weddell是一位清洁业务经理,他说他在使用化合物时面临的一个常见挑战是温度变化。对于超级工程树脂,你需要使用为挑战而设计的等级。有的分数高达790f,但这不是全部。我们总是建议您在较低的加工温度范围内转换成树脂。

古铁雷斯补充说,低温树脂对碳也有类似的顾虑。他说,在处理PVC或EVOH等热敏树脂时,要注意降解和污染。这些树脂很容易降解。控制工艺温度非常重要,因为高温会导致降解,而低温会导致过度剪切。由于热敏性材料较少,残留在机器内的聚合物长时间会降解,但在PVC的情况下,降解会立即发生。这是一个非常严重的处理问题。

为了有效地工作,清洗化合物确实需要热量和密封,因此获得足够的热量来进行良好的清洗是很重要的,但又不能燃烧任何残留在桶内的树脂。在树脂的加工温度下进行初始吹扫是很重要的。不要增加温度内的桶,直到你确定所有的PVC已经被移走。当涉及到热敏性材料时,确实需要采取额外的步骤,但使用这种方法可以非常有效地清洗它们。

提示7:每次停机时都用热稳定的化合物密封机器:除了定期进行预防性维护清洗外,还应使用热稳定的清洗化合物暂时或长期关闭和密封,尤其是在周末或节假日。在不进行吹扫的停机过程中,会发生氧化,这会导致污染,延迟启动并延长机器的停机时间。这些净化等级在机筒中创造了一个“气密”的环境,并在停机期间促进了进一步的清洁。

克鲁格解释说,闲置生产线通常需要在200摄氏度(392华氏度)左右的库温度。使用常规加工树脂密封时,通常在启动时会出现氧化问题。这是您在挤出工厂中最可避免的加工问题之一。如果您未全天候运行,那么良好的关机清除将是一个很好的解决方案。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-