- A+

通过对从实验室或中试实验中得到的反应特性和动力学数据的深人分析,能够简化确定反应性挤出的工艺条件。下面的讨论表明了聚丙烯可控降解中的化学原理是如何与工艺条件相联系的。

①CR-PP在纤维和薄膜制品方面的用量日益增长,以及随之而产生的市场需求均要求在生产中采用高挤出速率;挤出过程中进行化学反应的动力学研究,无疑对这样的高挤出速率作出了贡献。

②挤出机反应段的长度、操作温度和平均停留时间由总的降解速率决定,而总的降解速率与过氧化物的分解特性又是密切相关的。尽管把稀溶液的数据应用于在动态挤出高粘度介质中时必须格外小心,对停留时间的估计仍然能够以操作温度下相应的过氧化物半衰期为依据。

③总降解速率在很大程度上取决于氧和起自由基清除剂作用的添加剂的存在与否。因此,在惰性气氛下使用无干扰添加剂似乎是一个必要的工艺条件。

④由于聚合物/过氧化物的质量比非常高(高达10000:1),液态或固态过氧化物的精确计量和在熔体中的均匀分布是极其重要的。计量、预混合和熔融混合法以及所用的设备,都会影响加工效率和产品质量。

⑤普通过氧化物在使用中会产生挥发性副产品,如醇和酮。因此,在造粒前必须要除去这些挥发性副产品,以保证产品的纯度。

⑥由于MFR取决于过氧化物的初始量及其利用效率,MFR会直接影响产品的质量。另外,MFR也会影响造粒的难易程度。在MFR值非常高的情况下,由于挤出物具有过高的流动性,造粒会变得较为困难。

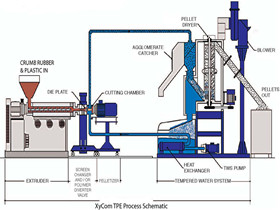

下面介绍几种工业应用的方法,这些方法满足了能连续地在二次反应器中进行的 PP 过氧化物控制降解过程的要求。

1、高的转化率

高挤出速率已经通过使用具有较大生产能力的设备来实现。如12in的艾根端面切削(Ehanface-Cutting)单螺杆挤出机的挤出速率可达到5t/ h ,不同规格的同向旋转双螺杆挤出机产量可达2~25t/ h 。挤出速率的提高也与通过适当的螺杆设计而产生的更高效的增塑作用、通过附加齿轮泵产生的熔体增压作用以及大容量切粒机的使用有关系。

2、较短的反应时间

通过选择适当的过氧化物/温度组合和调整工艺条件,很容易使停留时间少于2min。过氧化物半衰期数据对预测反应温度和反应区的长度是有用的。改变过氧化物的添加位置,即在进料口或在聚合物完全熔融后的后续部分的位置加过氧化物,便可改变反应区的长度。

3、准确的计量和过氧化物的均匀混合

相对含量极小的过氧化物必须准确地称量并与熔体均匀地混合。液态过氧化物可用泵直接从进料口注入挤出机;然而,更准确的计量及更均匀的分布是用配制母料的方法实现的。在高速混合机或螺带式掺混机中,将 PP 粉末配制成过氧化物浓度达到5%的母料,再将这一母料与 PP 粉末物料分别按比例送入反应器进料口。母料可通过计重喂料器精确计量;通常在配备了在线流变仪的加工系统中,能在供料过程中在线调节过氧化物的浓度。将含过氧化物的 PP 母料用混炼挤出机在低温下进行预分散,也能改善过氧化物在聚合物中均匀分布的程度。未反应的过氧化物在正常的加工温度下通过挤出机时,立刻发生分解,不产生残留。这样可直接产生具有很高的 MFR 的纤维和薄膜用粒料,而不需要另外造粒。用传统的切粒设备几乎不可能产生具有这样高 MFR 的粒料。在一步操作法中,用烃类溶剂将过氧化物以(1:25)~(1:10)的比例稀释或用矿物油将它以1:1的比例稀释;然后,将过氧化物稀释液通过注射进入聚合物熔体,也能改善过氧化物的分布和混合程度。

根据过氧化物添加方法和位置的不同,对设备有不同的要求。单螺杆挤出机的螺杆通常配有特殊的混合段;在能同时在进料口处使PP和PP/过氧化物这两种物料预先混合的同向旋转双螺杆挤出机中,大螺距输送元件后面是一套用在脱挥发分之前的、起熔融和均化作用的捏合块,接下来便是渐减螺距元件;在法瑞尔连续式混合机中,专门设计了一套相对旋转非啮合式转子,借助于最佳的转子方向和使用节流棒,增加了物料在熔融/混合/反应过程中的停留时间,从而达到均匀混合。

4、把氧和添加剂的干扰降至最小

氧作为 PP 降解的引发剂,确实干扰了过氧化物引发的反应过程。抗氧剂、稳定剂和其他目由基清除剂通常会降低过氧化物的总降解速率。因此,在双螺杆挤出机加工过程中,在预混合计量期间已在进料口处采用了氮气保护层,并在物料中预先混入对物料降解仅有轻微阻碍的长效稳定利。这样的稳定剂包括 Irganox 1035、Irganox1010及其用量低于0.1份的增效剂。在聚合物完全熔融后,再注入含过氧化物的物料,能够降低氧的干扰作用。

5、除去分解产物

二烷基过氧化物的分解产物,如叔丁醇和内酮,可在具有特殊结构的螺杆段,通过脱挥发作用而被除去。在法瑞尔连续混合机的转子24X的设计中,安装有另一特殊的螺杆元件,便于排气。叔丁醇的残留量在(60~300)X10-6之间。残留量的多少取决于加工条件(速度、产量、温度)和过氧化物的初始浓度。

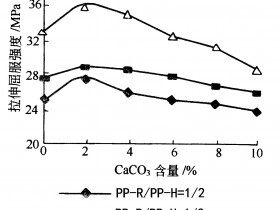

6、产物特性的控制

Mw和MWD是检验产品质量的两个基本的测定指标。前者会影响低剪切速率下的粘度和MFR值。在大规模生产中,产物的质量控制通常包括对产物的MFR值的监测。这一监测是通过配有数据处理系统的在线毛细管流变仪或库埃特式流变仪测量产物的粘度来实现的,单因素(过氧化物用量)输入控制系统的设计是以过氧化物浓度与MFR成线性关系为基础的。此外,多因素(挤出速率、转速、过氧化物用量)输入控制系统则可以控制MWD的宽度。由于MWD依赖于混合过程和过氧化物分解的相对特征时间,如果过氧化物在与聚合物均匀混合前就分解,就有可能产生较宽的、甚至双峰的MWD曲线。通过周期性地改变过氧化物添加到粉末喂料机中或直接加入到熔体中的速率,能产生适用于纤维纺丝的、具有良好的流变性能的材料;在单螺杆挤出加工过程中,加入过氧化物的周期比过氧化物的分解时间长,比物料的保压时间短。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-