- A+

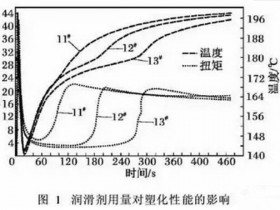

1、润滑剂作用机理

润滑剂的作用是降低物料之间及物料和加工设备表面的摩擦力,从而降低熔体的流动阻力,降低熔体粘度,提高熔体的流动性,避免熔体与设备的粘附,提高制品表面的光洁度等。

需要添加润滑剂的树脂有:PVC、PO类、PS、ABS、PA、PF|、EP、UP、氨基树脂及纤维素塑料等。但以在PVC及LLDPE中最重要。

依不同成型方法,其润滑作用侧重点不同:

压延成型--防止熔料粘辊;

注射成型--加速流动,提高脱模性;

挤出成型--加速流动,提高口模分离性;

压制及层压成型--利于压板与制品分离。

2、常用润滑剂品种

2.1、润滑剂的分类

a、按润滑剂成分分类 主要有饱和烃、卤代烃类、脂肪酸类、脂肪酸酷类、脂肪族酰胺类、金属皂类、脂肪醇及多元醇类等。

b、按润滑剂的作用分类可分为内、外润滑剂两种,内、外润滑剂的区分主要依其与树脂的相容性大小。内润滑剂与树脂亲和力大,其作用是降低大分子间的作用力;外润滑剂与树脂的亲和力小、其作用是降低树与加工机械之间的摩擦。

内、外润滑剂之分只是相对而言,并无严格划分标准。

——在极性不同的树脂中,内、外润滑剂的作用有可能发生变化。例如硬脂酸醇、硬脂酸酰胺、硬脂酸丁脂及单硬脂酸甘油酯对极性树脂如PVC及PA而言,起内润滑作用;但对于非极性树脂(如PE及PP)而言,则显示外润滑剂作用。相反,高分子石蜡等与极性树脂相容性差,如在极性PVC中用做外润滑剂,而在PE及PP等非极性树脂中则为内润滑剂。

——在不同加工温度下,内、外润滑剂的作用会发生变化。如硬脂酸和硬脂醇用于PVC压延成型初期,由于加工温度低,与PVC相容性差,主要起外润滑作用;当温度升高后,与PVC相容性增大,则变为起内润滑剂作用。

2.2、常用润滑剂品种

按润滑剂的组成可分为:饱和烃类、金属皂类、脂肪族酰胺、脂肪酸类、脂肪酸酯类及脂肪醇类。

2.2.1、饱和烃类

饱和烃类按极性可分为非极性烃(如聚乙烯蜡和聚丙烯蜡、硬脂酸酯类)、极性烃(如氯化石蜡及氧化聚乙烯等)。主要用于PVC无毒外润滑剂。

a、液体石蜡 俗称白油,为无色透明液体,可用作PVC的透明性内润滑剂,用量为0.5份左右。

b、固体石蜡 又称为天然石蜡,白色固体,可用作PVC的外润滑剂,用量0.1~1.0份,用量太大会影响透明度。

c、微晶石蜡 又称为高熔点石蜡,外观为白色或淡黄色固体,因结晶微细而称为微晶石蜡。润滑效果和热稳定性好于其它石蜡。在PVC中用量较小,一般为0.1~0.2份。

d、低分子量聚乙烯 又称聚乙烯蜡,外观为自色或淡黄色固体,透明性差。可用于PVC挤出和压延加工,用量一般为0.5份以下。

e、氧化聚乙烯蜡 为聚乙烯蜡部分氧化的产物,外观为白色粉末;具有优良的内、外润滑作用,透明性好,价格低;用量为0.1~1.0份。

f、氯化石蜡 同PVC相容性好,透明性差,与其它润滑剂并用效果好。用量0.3以下为宜。

h、EVA蜡,一般可用作分散剂。

2.2.2、金属皂类

既是优良的热稳定剂,又是一种润滑剂,其内、外润滑作用兼有,不同品种侧重稍有不同。

常用的金属皂类用于润滑剂时加入量如:

PbSt 0.2~1.0份 LiSt 0.6份 CaSt 0.2~1.5份 ZnSt 0.15 BaSt 0.2~1.0份

2.2.3、脂肪族酚胺

包括单脂肪酸酰胺和双脂肪酰胺两大类。单脂肪酰胺主要呈内润滑作用,具体品种有硬脂酸酸胺、芥酸酞胺及蓖麻油酸酞胺等;双脂肪酸酞胺主要呈外润滑作用,具体品种有N,N\-亚乙基双硬脂酸胺(EBS)及N,N\-亚乙基双蓖麻醇酸酸胺等。

2.2.4、脂肪酸类

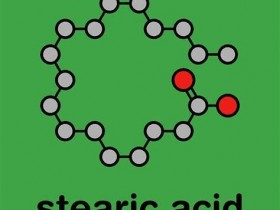

a、硬脂酸 是仅次于金属皂类而广泛应用的润滑剂,PVC用量少时,可用于起内润滑作用。用量大时,起外润滑作用。硬脂酸的加入量一般低0.5份。

b、羟基硬脂酸 与PVC相容性好,显示内润滑作用,但热稳定性差。

2.2.5、脂肪酸酯类

a.硬脂酸丁脂 外观为无色或淡黄色油状液体,在PVC中以内润滑为主兼外润滑作用,用量0.5~1.5份。

b、单硬脂酸甘油酯 代号GMS,外观为白色蜡状固体,为PVC的优良内润滑剂。对透明性影响小,加入量低于1.5份,可与硬脂酸并用。

2.2.6、脂肪醇类

a、硬脂醇 外观为白色细珠状物,起内润滑作用,透明好,在PVC中用量0.2~0.5份。此外,还可用于PS中。

b、季戊四醇 PVC高温润滑剂,用量0.2~0.5份。

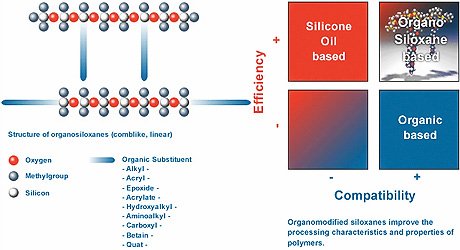

2.2.7、改性硅油(硅酮)

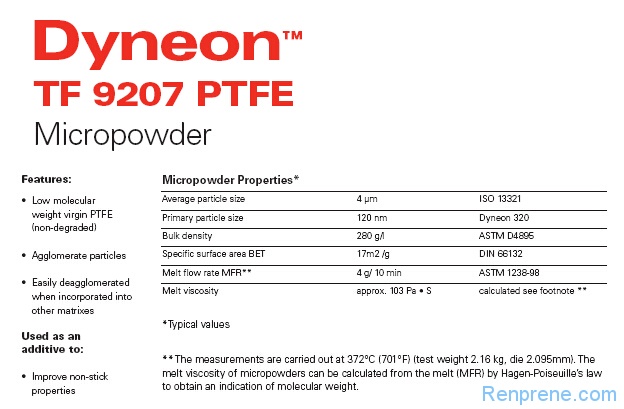

2.2.8、含氟化合物

如聚四氟乙烯微粉,可以降低材料的摩擦系数,从而提高材料的耐磨性。

3、润滑剂的选用原则

3.1、依不同加工方法选择

a、压延成型 目的防止粘辊、降低熔体粘度及提高流动性。润滑剂应以内润滑剂和外润滑剂配合使用,常用品种以金属皂为主,并适当配以硬脂酸。

b、挤出及注塑成型 目的降低粘度、提高流动性及易于脱模。润滑剂一般以内润滑剂为主,主润滑剂一般以酯、蜡配合使用。

c、模压及层压成型 以外润滑剂为主,常用品种为蜡类润滑剂。

d、糊制品的成型 润滑剂用量较少,以内润滑剂为主,并以液体润滑剂为宜。

3.2、依不同制品选用

3.2.1、软制品

软制品中因含有大里增塑剂,而增塑剂大都兼其有优良的润滑性,所以润滑剂的用量较少。

a、在透明膜配方中,选用金属皂类和液体复合稳定剂,配合使硬脂酸(用量小于0.5份) 。

b、对于吹塑膜,为防止粘连,可选用硬脂酸单甘油酯。

c、在电缆料配方中,如加入填料,可采用高熔点蜡0.3~0.5份为润滑剂。

3.2.2、硬制品

润滑剂的使用量大于软制品,对润滑性能要求较高。

a、透明无毒制品 如吹塑瓶及透明片材等,常用的有OP蜡、PETS及E蜡等,加入量为0.3~0.5份,也可与0.5份硬脂酸正丁酯或0.5份硬脂酸配合。

b、不透明制品如板材及管材等,常用金属皂、GMS、石蜡及硬脂酸并用。金属皂加入量为1~2份,石蜡及硬脂酸加入壁为0.3~0.5份。

3.3、共混树脂的影响

a、为改善PVC的冲击性能,常共混ABS、CPE及MBS等树脂;但由于这些共混树脂与润滑剂相容性大,故需相应增加润滑剂使用量。

b、为改善PVC的表面光泽,常加入氯乙烯-乙酸乙烯酯共聚物也需要相应增加润滑剂用量。

3.4、润滑剂与其它助剂的关系

a、PVC中的热稳定剂有一定的润滑作用,不同热稳定剂的润滑性大小如下:

金属皂>液体复合金属皂类>铅盐>月桂酸锡>马来酸锡、硫醇有机锡。

因此,对于热稳定剂润滑作用大的,在其配方中可相应减少润滑剂的用量。

有机硫醇锡类热稳定剂缺乏外润滑性,配方巾需适当加入外润滑剂;而二丁基锡羧酸酯热稳定剂的外润滑作用突出,配方中可适当减少外润滑剂的用量。

b、加工助剂大都兼有外润滑功能,可相应减少润滑剂的加入量。

c、配方中含有大量非润滑填料时,应相应增加内、外润滑剂的加入量。

3.5、润滑剂的用量

在一个配方中,一般应选用内、外润滑剂并用。润滑剂的用量随加工方法不同而异。

压延成型:内润滑剂--0.3~0.8份,外润滑剂--0.2~0.8份;

挤出及注塑:内润滑剂--0.5~1.0份,外润滑剂--0.2~0.4份。

3.6、依树脂品种不同而选取润滑剂

3.6.1、PVC常用润滑剂

PVC常用的润滑剂品种有:液体石蜡、固体石蜡、单甘酯、微晶石蜡.、高熔点石蜡、聚乙烯蜡、酯蜡、E蜡、EG蜡、OP蜡及O蜡等)、硬脂酸、硬脂酸皂、二硬脂酸镁、二盐基硬脂酸铅、脂肪酸酰胺、硬脂酸丁酯、单硬脂酸丁酯、硬质醇及季戊四醇等。

3.6.2、聚烯烃类常用的润滑剂

聚烯烃类常用的润滑剂有:CaSt、ZnSt、HSt,油酰胺、芥酸酰胺、硬脂酰胺、乙撑双硬脂酰胺、高沸点石蜡、微晶石蜡、氟油、PE蜡、PP蜡乃氧化聚乙烯蜡等。

3.6.3、聚苯乙烯常用的润滑剂

聚苯乙烯常用的润滑剂有:ZnSt、PbSt、NaSt、BaSt、(PS泡沫用)、HSt及高熔点石蜡等。

3.6.4、ABS常用的润滑剂

ABS常用的润滑剂有: PbSt、MgSt、ZnSt、PETS、乙撑双硬脂酰胺、高熔点石蜡及聚乙烯蜡等。注意ABS不宜用酯蜡。

3.6.5、PC常用润滑剂

金属皂类、硬脂酸十八烷醇酯、PETS、褐煤蜡酸皂酯及石蜡等。

3.6.6、PA常用的润滑剂

PA常用的润滑剂有:HSt、硬脂醇、NaSt、二硬脂酸铅、NiSt、PETS、液体石蜡和硅油配成的甲苯溶液、油酰胺、硬脂酰胺及乙撑双硬脂酰胺等。PA不宜用ZnSt。

3.6.7、TPU常用的润滑剂

TPU常用的润滑剂为少量硬脂酸皂类,其中以CaSt及ZnSt最常用;TPU往往不选用单一品种,而选择几种润滑剂复合使用。加入量为2~3份。

3.6.8、氨基树脂用润滑剂

氨基树脂用润滑剂主要有:HSt、ZnSt、LiSt、CaSt、AlSt、MgSt及硅油等。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-