- A+

半挤管式模具的设计与挤管式模具的设计基本是一样的,所不同的是:模芯——模嘴部分的长度没有挤管式长,且模嘴应在模套定径区的 1/2 处;模套——定径区的长度较挤管式模套的定径区稍短。其他参数的设计与挤管式模具的设计是一样的。

总之,设计模具时,除考虑材料、加工、使用寿命外,还应满足下列条件:

①增加模具的压力,使塑料从机筒进入模具后的压力均匀稳定增加,增加塑料的致密性;

②增长模具配合部分的塑料流动通道,使流动中的塑料进一步塑化,从而提高塑料塑化的程度;

③消除模具配合中产生的流动死角,防止塑料在死角中发生老化、产生老胶。

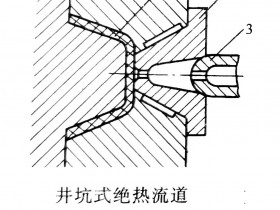

电缆挤出用挤管式模具的设计

1 挤管式模芯

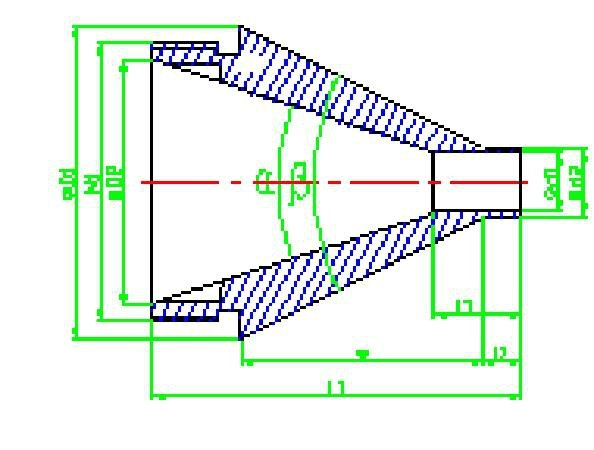

其结构设计除定径区部分外,其余外形尺寸与挤压式模芯基本相同,现对挤管式模芯定径部分的尺寸设计进行说明。

1)模芯定径区内径 Φd1:又叫模芯孔径。

该尺寸根据选用材料的耐磨性、半制品(线芯或缆芯)尺寸的大小及其材质与外径规整程度等进行设计,一般设计为:绝缘时, d1=d 线芯+(2~3)mm;护套时, d1=d 线芯

+(3~7)mm。通常,在设计模具规格时,应考虑系列化,将模具尺寸调整成整数。

2)模芯定径区外圆柱直径 Φd2:从图 8 中,我们可以看出 d2 决定于 d1 及其壁厚 δ,

即 d2=d1+2δ ,这个壁厚的设计既要考虑到模芯的寿命,又要考虑塑料的拉伸特性及挤包紧密程度等因素,一般都设计为 d2=d1+2(0.5~1.5)mm,即模芯壁厚为 0.5~1.5mm。

3)模芯定径区外圆柱长度 l1:该尺寸依照尺寸 d1 考虑挤出塑料成型特性设计,一般设计为 l1=(0.5~1)d1+(1~2)mm。

4)定径区内圆柱长度 l2:该尺寸由加工条件及半制品结构特性所决定。无论如何 l2 都必须比 l1 长 2~4mm,主要是保证模芯模嘴部分的强度。

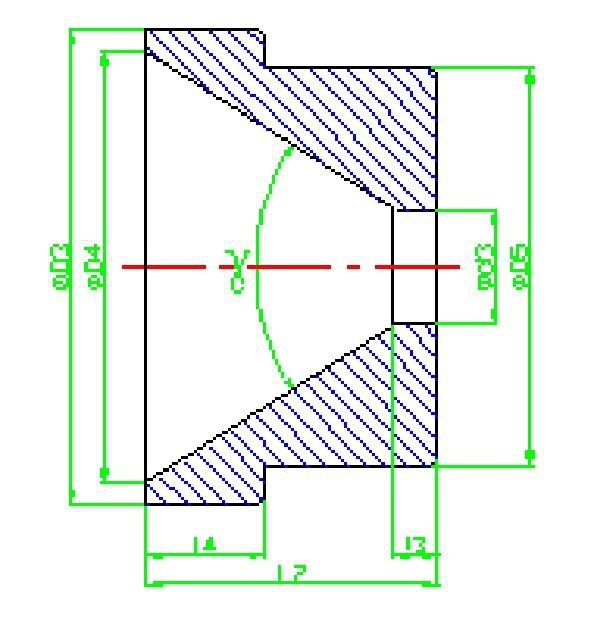

2 挤管式模套

挤管式模套的结构型式与挤压式模套基本相同,如图 7 所示。所不同之处是其结构尺寸中的模套定径区的直径 d3 及其长度 l3,必须按与其配合的挤管式模芯来设计

1)模套定径区直径 d3:

该尺寸按挤管式模芯模嘴外圆直径 d2、线芯或缆芯外径、挤包塑料厚度等因素来设计。一般设计为 d3=d2+2δ 厚度+拉伸余量。挤管式模具应用理论基础是塑料的可拉伸性,我们在设计模具时要了解塑料的拉伸特性,利用并控制它。

拉伸比的定义:塑料模口的圆环面积 S1 与包覆于电缆的圆环面积 S2 之比。(实际上,拉伸比就是面积转换)

S1=π/4(d32-d22)

S2=π/4(d 挤包后 2-d 线芯 2)

拉伸比 K=S1/S2=(d32-d22)/(d 挤包后 2-d 线芯 2)

一般设计时,聚氯乙烯(PVC)的拉伸比取 1.2~1.8,聚乙烯(PE)及交联聚乙烯(XLPE)的拉伸比取 1.3~2.0。则,模套定径区直径 d3=d2+(2+K)δ 厚度,K 值根据绝缘和护套的不同,适当调整。由此,可以看出,挤管式模具的适用范围较广。

2)模套定径区长度 l3:

该尺寸往往根据塑料的成型特性和模芯定径区外圆柱的长度 l2而定。一般设计为 l3= l2-(1~6)mm,同时应满足 l3=(0.5~1)d3 mm,而且厚度小时取下限,否则,反之。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-