- A+

一、按照电线电缆生产工艺模具分类

电线电缆生产中使用的模具,根据不同的产品和工艺要求,模芯和模套的配合主要有型式有三种,即挤压式、挤管式、半挤压式。

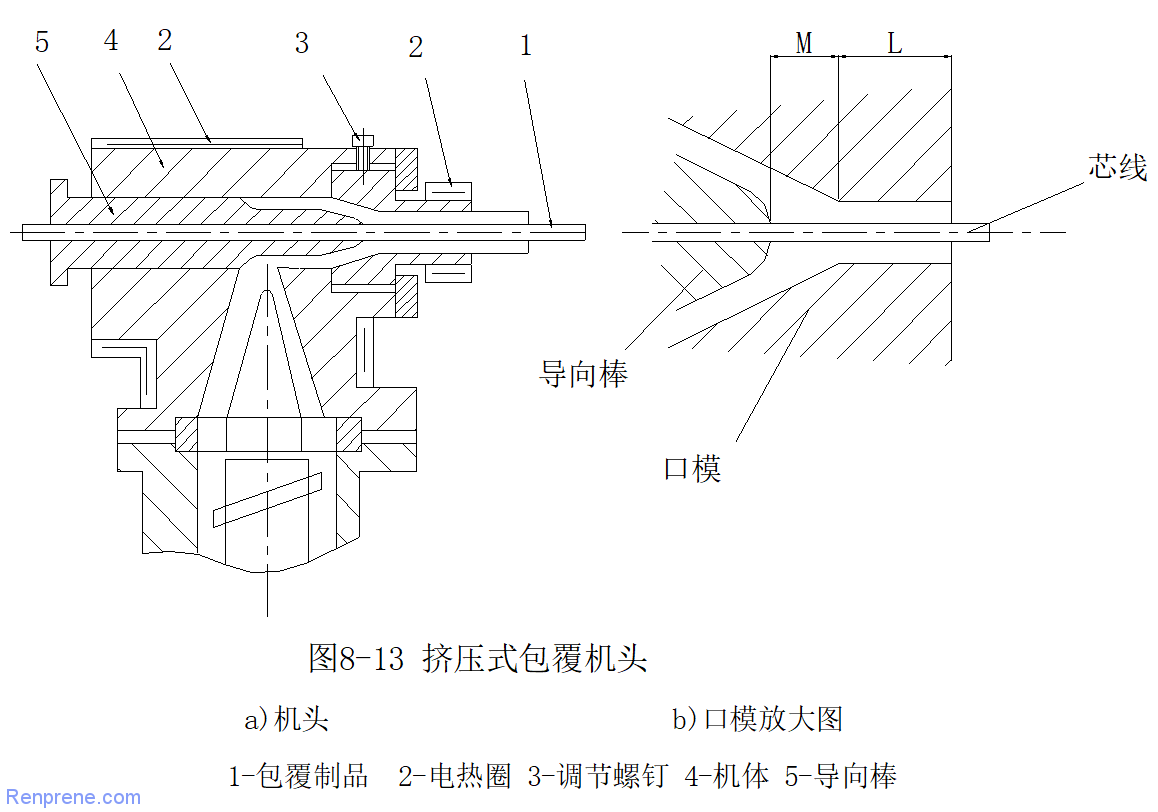

1.1. 挤压式模具

具体结构如上图:由无嘴模芯和任何一种模套配合而成。挤压式模具是靠压力实现产品最后定型的,塑料通过模具的挤压,直接挤包在线芯和 缆芯上,挤出的塑料层结构紧密结实。挤包的塑料能嵌入线芯或缆芯的间隙中,与制品结合紧密无隙,挤包层的绝缘强度可靠,外表面平整光滑。但该模具调整偏芯不易,而且容易磨损,尤其是当线芯和缆芯有弯曲时,容易造成塑料层偏芯严重;产品质量对模具依赖性较大,挤塑对配模的准确性要求搞,且挤出线芯弯曲性能不好。由于模芯和模套的配合角差决定最后压力的大小,影响着塑料层质量和挤出产量;模芯和模套尺寸也直接决定着挤出产品的几何形状尺寸和表面质量,模套成型部分孔径必须考虑解除压力后的“膨胀”以及冷却后的收缩等综合因素。而就模芯而言其孔径尺寸也是很严格的。模芯孔径太小,显然线芯或缆芯通不过,而太大会引起挤出偏芯。另外,由于挤出式模具在挤出的模口处产生了较大的反作用力,挤出产量较挤管式的要低的多。因此,挤压式模具一般仅用于小截面线芯或要求挤包紧密、外表特别圆整、均匀的线芯,以及挤出塑料拉伸比过小者。目前越来越多的挤塑模具以挤管式或半挤管式代替挤压式。

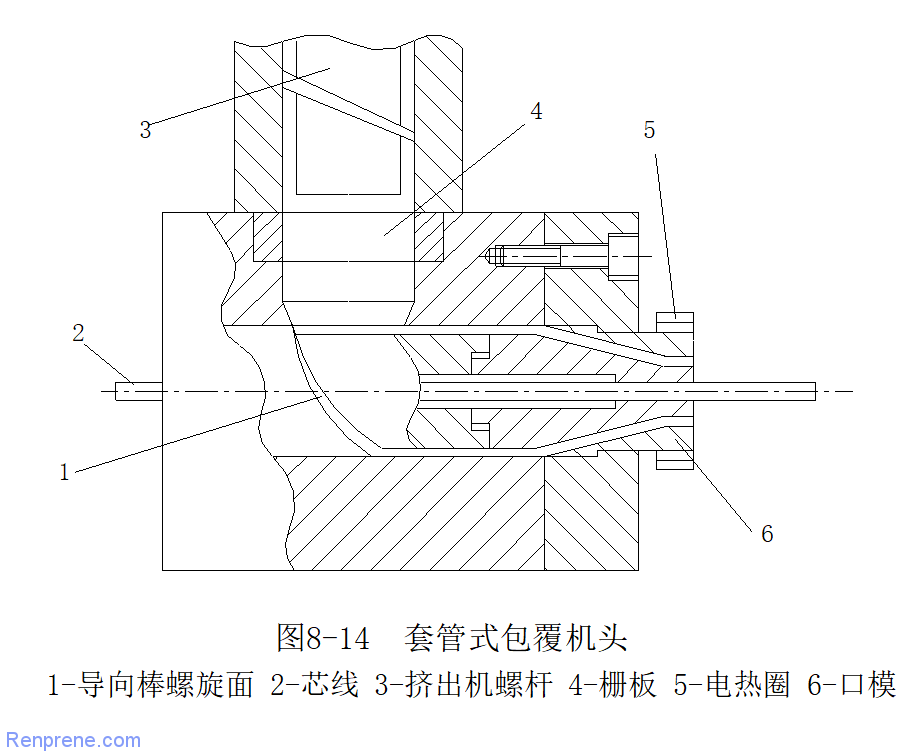

1.2. 挤管式模具

具体模具结构如上图:由长嘴模芯和任何一种模套配合,把模芯嘴伸到与模套口相平,就组成了挤管式模具。挤管式模具是使塑料挤包前由于模具的作用形成管状,然后经拉伸作用,包覆在电线电缆的线芯或缆芯上。与挤压式模具相比,挤管式模具具有以下几个突出的优点:

1.2.1. 挤管式模具充分利用了塑料的可拉伸性,塑料挤包层厚度由模芯与模套间所形成的圆管厚度来确定,它远远超过包覆所需要的塑料层厚度,所出线速度根据拉伸比的不同,有不同程度的提高,大大提高挤出产量。

1.2.2. 易调偏芯。挤包层的厚度均匀,能节省材料。由于塑料是以管状成型后经拉伸实现包覆的,其径向挤包厚度的均匀性只由模套的同心度来决定,而不会因线芯或缆芯任何型式的弯曲致使塑料层偏芯。

1.2.3. 塑料经拉伸发生“取向”作用,取向作用的结果使其机械强度提高,挤出的电线电缆的弯曲性能好,这对结晶性高聚物的挤出尤其有意义,能有效的提高制品的耐龟裂性。

1.2.4. 模具(模芯)与线芯或缆芯的间隙可以有所增大,故磨损程度减轻以致可以基本消除,不但防止了线芯的刮伤而且大大的延长了模具的使用寿命。

1.2.5. 配模简便且模具的通用性较大,能挤包各种形状的线芯,如扇形线芯和瓦形线芯的绝缘层;尤其对拉伸比较大的塑料,同一套挤管式模具,可以用调整拉伸的办法,挤制产品的规格范围很大。

与挤压式挤出相比,挤管式挤出的不足之处在于:塑料挤包层的致密性,胶层与线芯或缆芯结合的紧密性都较差,制品表面有线芯或缆芯绞合节距和绕包节距的痕迹,这在绝缘层挤制时应予以重视。为了克服这些缺陷,在挤管式挤出中往往增加拉伸比,以使分子排列整齐而达到提高塑料层密度的目的,并采用抽真空挤出,更能有效的提高塑料层与包覆的线芯或缆芯结合的紧密程度。

1.3. 半挤管式模具

又称半挤压式模具,用短嘴模芯和任何一种模套配合,模芯嘴的承线径伸到模套承线径的1/2处。半挤管式模具与挤压式模具大体相同,只是模套的承线稍短,模角也略小一些,它吸取了挤管式和挤压式的优点,改善了挤压式模具不易调偏芯的缺点,特别是使用于挤包大规格的绞线绝缘和要求包紧力较大的护套。当采用半挤管式模具时,模芯的尺寸可以适当增大,从而在挤包较大外径的绞线不致出现刮伤、卡牢,也能防止因导线外径变小而在模芯内摆动所致的偏芯;同时半挤管式模具在挤出中有一定的压力,所以在内护套及要求结合严密的外护套挤出中也有应用,这是为了压实塑料胶层。但柔软性较差的线芯不宜采用这种模具进行塑料层的挤包,因为当线芯或缆芯发生各种型式的弯曲时,将产生偏芯。

1.4. 不同线缆挤出模具大致区别

1.4.1. 外形不同:挤压式模芯没有承线(管状),挤管式模芯有承线(只有锥体部分)。

1.4.2. 挤出压力不同:挤压式模具挤出压力大,挤管式模具挤出压力小。

1.4.3. 用途不同:挤压式用于外形较规则的线芯,否则容易倒料,还有材料要求压力大的,如橡胶等;挤管式用于线芯不规则,如铠装外的护套,耐火电缆(线芯有云母带)的绝缘等。

1.4.4. 挤出时状态不同:挤管式挤出时材料到线芯有一个挤出锥,这个锥长(张力小,松包)短(张力大,紧包,过短时会拉断);挤压式挤出时没有挤出锥,挤出外径正常时等于模套孔径,或稍大于孔径,若小于孔径,则不正常,挤制压力太小,若外径比模套孔径大太多,则挤出压力过大。

1.5. 挤压式,半挤压式,挤管式模具具体区别

1.5.1.挤管式:

内模特点: 前端有明显的管长, 一般在5mm 以上.

外模特点: 外模模口廊长很短, 一般在1mm 以下.

押出调试: 内外模嘴距离0~2mm.

内模选用方式: 绞合外径+(0.3~0.6)

外模选用方法: 内模直径+壁厚(一般选用0.6)+外被厚度X2

如: UTP 24#/4P 绞合4.22 内模选用4.7 外被厚度:0.6

外模选用: 4.7+0.6+0.6X2=6.5

适用线材: UTP,2547,2854等常用套管式线材

外观特点: 有明显股纹, 脱皮比较松. 编织线套管押出外观不能有股纹, 脱皮要求脱100mm 以上.

1.5.2. 半挤压式:

内模特点: 前端有明显的管长, 一般在3~5mm.

外模特点: 外模模口廊长很短, 一般在1.5mm 以下.

押出调试: 内外模嘴距离3~6mm.

内模选用方式: 绞合外径+(0.2~0.5)

外模选用方法: 线材外径+(0.1~0.5)

如: 2464#24/5C+AEB 绞合3.45 OD:5.0 内模选用3.8

外模选用: 5.2

适用线材: 未注明套管押出编织线, 要求外观圆滑无股纹的缠绕线.(如2547无股纹等), 其他单芯缠绕线.

外观特点: 线身光滑, 或表面有轻微编织纹; 外被内壁有明显编织或缠绕纹; 脱皮50mm 编织或缠绕铜丝不能拉断

1.5.3.挤压式:

内模特点: 管长小于3mm 或无管长

普通外模特点: 普通加压外模廊长大于3mm.

二级加压模具: 外模廊长大于5mm 为第二加压段, 第一加压段为锥形部分

押出模具调试: 内外模嘴距离10~30mm.

内模选用方式:绞合外径+(0.3~0.6)

普通外模选用方法: 线材外径+(0~0.2)

二级加压外模选用: 线材外径+(0.3~0.8)

例1.52RVV 3X0.5mm2 绞合外径:4.65 OD: 5.8 绞距:100mm

内模选用: 5.0mm 外模选用普通加压外模:5.9mm

例2.SJT 16AWG/3C 绞合外径:5.9 OD: 7.8 绞距: 60mm

内模: 6.3 外模: 二级加压外模 8.3

适用线材: 电源线或类似其他线材; 二级加压外模适用芯线绞距较小的UL 电源线

外观特点: 线身光滑, 脱皮长度100mm 以上, 防止芯线粘连

二、挤压式与挤管式的优缺点

塑料电线产品质量的好坏:与塑料本身的质量、挤出机性能、挤出温度、收放线张力、速度、芯线预热、塑料挤出后的冷却、机头模具设计等多种因素有关,其中最主要的是塑料电线挤出过程中最后定型的装置——模具口模具的几何形状、结构设计和尺寸、温度高低、压力大小等直接决定电线加工的成败。因此,任何塑料电线产品的模具设计、选配及其保温措施,历来都受到高度重视。

电线电缆生产中使用的模具(包括模芯和模套)主要有三种形式,即:挤压式、挤管式和半挤管式。三种模具的结构基本一样,仅仅在于模芯前端有无管状承径部分或管软承径部分与模套的相对位置不同。

2.1.挤压式(又称压力式)模具

挤压式模具的模芯没有管状承径部分,模芯缩在模套承径后面。熔融的塑料(以下简称料流)是靠压力通过模套实现最后定型的,挤出盼塑胶层结构紧密,外表平整。横芯与模套间的夹角大小决定料流’莲力的大小,影响着塑胶层质量和挤出电线质量o’模芯与模套尺寸及其表面光洁度也直接决定着挤出电线的几何形软尺寸和表面质量。模套孔径大小必须考虑解除压力后塑料的“膨胀”,以及冷却后的收缩等综合因素。由于是压力式挤出,塑料在挤出模口处产生较大的反作用力,因此,出胶量要较挤管式低得多。目前绝大部分电线电缆的绝缘均用挤压式模具生产,但也有一些电线电缆的生产被挤管式和半挤管式模具所代替。挤压式的另一缺点是偏心调节困难,绝缘厚薄不容易控制。

2.2. 挤管式(又称套管式)模具

电线在挤出时,模芯有管状承径部分,模芯口端面伸出模套管口端面或与模套口端面持平的挤出方式。由于电线在挤出时由于模芯管状承径部分的存在,使FEP 树脂不是直接压在线芯上,而是沿着管状承径部分向前移动,先形成管状,然后经拉伸在包复在电线的芯线上。其特点主要有:

2.2.1 挤管式的优点

a. 挤出速度快。挤管式模具充分利用FEP 树脂可拉伸的特性,出料量由模芯与模套之间的环状截面积来确定,它远远大于包复于缆芯上的绝缘层厚度,所以,线速度可根据FEP 拉伸比的不同而有所提高。

b. 电线生产时操作简单,偏心调节容易,不大会发生偏心。其径向厚度的均匀性只由模套的同心度来决定,不会因心线任何形式的弯曲而使包复层偏心。

c. 模芯内孔与芯线的间隙较大,使磨损减小,提高模芯的使用寿命。

d. 配模方便。因为模芯内孔与芯线外径的间隙范围较大,使模芯的通用性增大。同一套模具,可以用调整拉伸比的办法,挤制不同芯线直径、不同包复层厚度的绝缘层。

e. 胶料经拉伸发生“定向”作用,结果使结晶性高聚物的FEP 机械强度提高,能有效地提高电线拉伸方向的强度。

f. 电线电缆的绝缘层厚度能够得到容易的控制。通过调整牵引速度来调整拉伸比,从而改变并控制电线电缆的绝缘层厚度。

g. 在某些特殊要求中可以挤包得松,在芯线上形成一个松包的空心管子,常用于光纤生产。

2.2.2 挤管式的缺点

a. 塑胶层的致密性较差。因为模芯与模套之间的夹角较小,塑料在挤出时受到的压实(紧)小。为了克服此缺陷,可以在挤出机中增加拉伸比,使分子排列整齐而达到提高塑胶层紧密的目的。

b. 塑料与线芯结合的紧密性较差,这正是绝缘挤出中挤管式不能广泛获得使用的主要原因。一般可以通过抽气挤出来提高塑料与线芯结合的紧密程度,当然,提高拉伸比也是有用的。

c. 外表质量不如挤压式圆整,成缆、绕包、编织等芯线的不均匀性常在护套表面外观上暴露出来。通过是当地设计选配模具,外观质量会有所改善,但总不如挤压式圆整。

2.3. 线缆挤出模具选用原则

据电线电缆的不同结构和覆被的物料特性,在加工过程中所选用的模具结构也不尽相同。

一般情况下,电线电缆的绝缘或护套物料临界剪切速率比较高的,采用的模具结构比较多的是挤压式或半挤管式模具。例如:聚乙烯(PE )的临界剪切速率是聚全氟乙丙烯(FEP )的10倍以上,因此,FEP 在挤出加工成电线电缆覆被时,采用挤管式模具。

热塑性弹性体TPE无卤阻燃料,一般推荐也采用挤管式模具,但无卤阻燃TPE的流变性能,可以调控的范围比较宽广,所以,不同的模具都可以适用。但一般推荐KA00-G系列采用挤管式模具。

根据幂律流体定律,熔融流体的剪切应力与剪切速率成正比关系。而不同的聚合物,其临界剪切速率都不相同的,即便是同一种物料,熔体指数不同,其临界剪切速率也不相同。对已经选定的物料,对应其有一个熔融流体的临界剪切应力,当物料在加工时受到剪切力的影响,当超过了临界剪切应力时,熔体就会发生破裂,以至于影响的产品的性能。

对临界剪切速率比较低的(如FEP 树脂MFR:1~7g/10min,DuPont Telfon FEP160、140、100,临界剪切速率在1~20 1/sce)挤管式模具是最佳方案。

PVC 电缆料,如果当改性后的PVC 临界剪切速率比较低,由于受到物料熔融流体特性的变化,当选用不同模具的结构所采生的剪切应力也是不同的,产生的加工成型结果也就不同了。挤管是有一段强制压缩,而单纯的挤压式是没有的,估计强制压缩可以消除气孔吧。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-