- A+

海绵橡胶是具有孔眼结构的各种橡胶的总称,一般采用化学发泡剂发泡后制得。由于微孔结构兼具有固体和气体的典型特性,因此具有微孔结构的海绵橡胶质量小、隔热、隔音、电性能和机械阻尼特性良好。海绵橡胶主要用于制造汽车的挡风条、缓冲胶垫、建筑工程用密封垫片、弱电部件的绝热材料、减震材料、简易潜水服及胶鞋等制品。EPDM海绵因具有优异的耐天候性和低温柔软性等特性,近年来在汽车工业和建筑行业被广泛用作密封和隔热材料。

1基本配方

EPDM 100,氧化锌 1,硬脂酸 0.5,三盐基硫酸铅 1,硫化剂DCP 0.5,发泡剂 变品种、变量。

2试样制备

将 EPDM 在开炼机上破碎并塑炼;待包辊后依次加入发泡剂、硫化剂、三盐基硫酸铅、氧化锌和硬脂酸,混合均匀后打三角包或枕头包3~ 5次;控制平板硫化机温度为160℃,硫化压力为10MPa,加热15min后迅速开模得到EPDM海绵。海绵经停放24 h后按标准制样,以备测试。

3 结果与讨论

3.1 发泡剂单用对EPDM海绵性能的影响

3.1.1 发泡剂AC

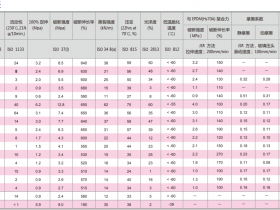

发泡剂AC常用作橡胶和塑料等高分子材料的发泡剂来生产闭孔海绵制品,其用量对 EPDM 海绵性能的影响如表1所示。

从表1可以看出,随着发泡剂AC用量的增大,EPDM海绵的密度逐渐减小。因为随着发泡剂用量的增大,EPDM的发泡倍率增大,使EPDM海绵的体积增大,在质量不变的情况下,密度随之减小。发泡剂AC用量为2~ 5份时, EPDM海绵的物理性能变化不大;发泡剂AC用量为6份时,EPDM海绵的物理性能明显下降。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂AC用量以5份为宜。

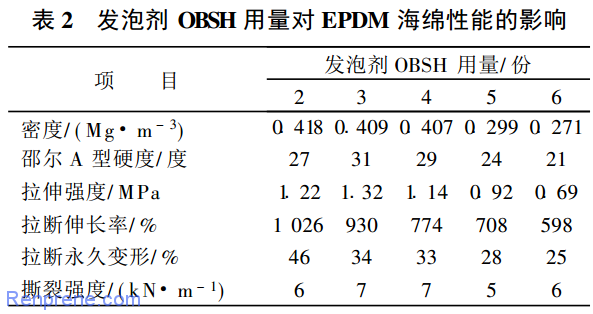

3.1. 2 发泡剂 OBSH

发泡剂OBSH的分解温度相对低于发泡剂AC,它作为一种常用的有机发泡剂而广泛用于橡胶海绵的生产中。发泡剂OBSH用量对EPDM海绵性能的影响如表2所示。

从表2可以看出,发泡剂OBSH用量为2~ 4份时,EPDM海绵的密度变化不大;发泡剂OBSH用量超过4份时,EPDM海绵的密度明显减小,物理性能有所下降。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂OBSH用量以5份为宜。

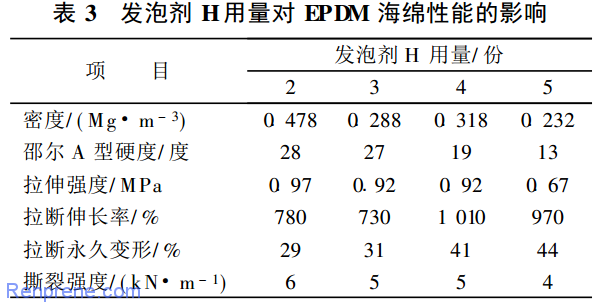

3.1.3 发泡剂H

发泡剂H为橡胶和塑料最常用的发泡剂,其用量对EPDM海绵性能的影响如表3所示。

从表3可以看出,与发泡剂AC和OBSH不同,发泡剂H用量由2份变为3份时,EPDM海绵的密度明显下降;发泡剂H用量超过3份时,EPDM海绵的密度先增大后减小,没有明显变化规律,这是因为发泡剂H的分解温度较低(130 ℃) ,而过氧化物DCP的分解温度较高,导致交联过程慢,与发泡剂分解匹配性不好,造成气泡在交联初期冲破气孔。随着发泡剂H用量的增大,EPDM海绵的邵尔A型硬度、拉伸强度和撕裂强度呈下降趋势,而且发泡剂H用量超过6份时,EPDM难以成型。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂H用量以3份为宜。

3. 2 发泡剂并用对EPDM海绵性能的影响

3. 2.1 发泡剂AC/OBSH并用

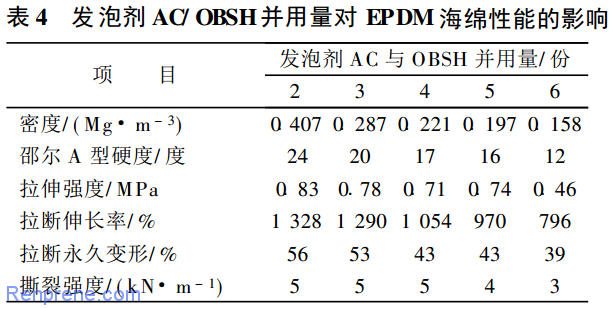

发泡剂并用会产生协同效应,从而满足产品性能要求。在上述试验基础上,首先选择发泡剂AC与OBSH并用(有机发泡剂并用质量比为1:1,下同),研究并用量对EPDM海绵性能的影响,结果如表4所示。

从表4可以看出,发泡剂AC/OBSH并用量由2份变为3份时,EPDM海绵的密度、邵尔A型硬度、拉伸强度、拉断伸长率和拉断永久变形明显下降, 且并用量为6份时,EPDM海绵的密度下降至0.158 Mg . m- 3 ,说明此时EPDM海绵的发泡倍率最大。可见发泡剂AC/OBSH并用的发泡效果优于发泡剂单用的效果。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂AC/OBSH并用量以5份为宜。

3.2.2 发泡剂AC/H并用

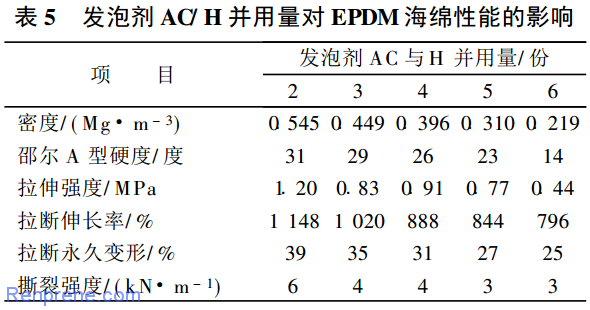

发泡剂ACH并用量对EPDM海绵性能的影响如表 5 所示。

从表5可以看出,随着发泡剂AC/H并用量的增大,EPDM海绵的密度和物理性能呈下降趋势。发泡剂AC/H并用量较小时,EPDM海绵的密度较大, 拉伸强度也较高;当并用量为6份时,EPDM海绵的密度与使4份发泡剂AC/OBSH制备的EPDM海绵相当,说明发泡剂AC/H并用的发泡效果不如发泡剂AC/OBSH并用好。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂AC/H并用量以4份为宜。

3.2.3 发泡剂OBSH/H并用

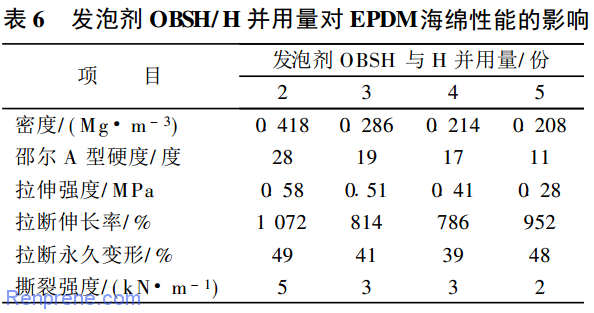

发泡剂OBSH/H并用量对EPDM海绵性能的影响如表6所示。

从表6可以看出,发泡剂OBSH/H并用量由2份变为3份时,EPDM海绵的密度和物理性能明显下降,当并用量为6份时,EPDM难以成型。随着发泡剂OBSH/H并用量的增大,EPDM海绵的拉伸强度明显下降。综合考虑EPDM海绵的发泡倍率和物理性能,认为发泡剂OBSH/H并用量以2份为宜。

3.2.4 发泡剂AC/OBSH/碳酸氢钠并用

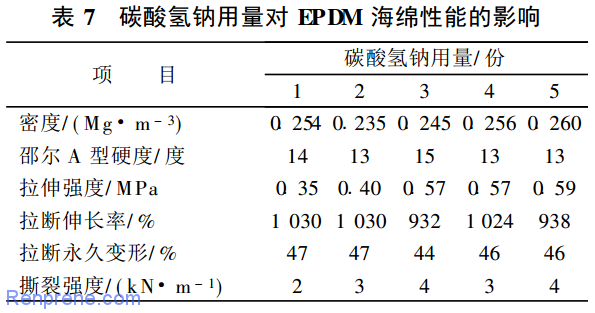

碳酸氢钠是一种无机发泡剂,分解温度低,通常作为助发泡剂与有机发泡剂并用制备NR、SR和乳胶海绵。碳酸氢钠用量对EPDM海绵性能的影响如表7所示。

从表7可以看出,随着碳酸氢钠用量的增大,EPDM海绵的密度变化不大,物理性能也不如发泡剂AC和OBSH单用效果好。可见在发泡剂AC/OBSH并用的条件下,再使用碳酸氢钠并不能促进发泡。因此不宜使用碳酸氢钠作为此体系的助发泡剂。

3. 3 SEM分析

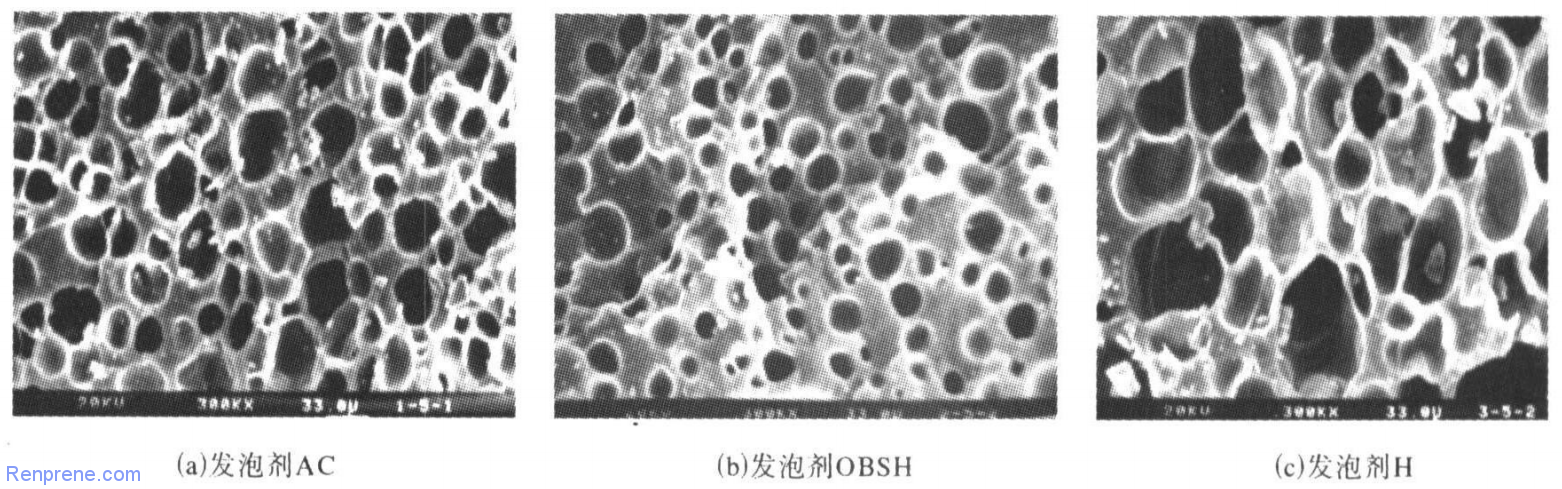

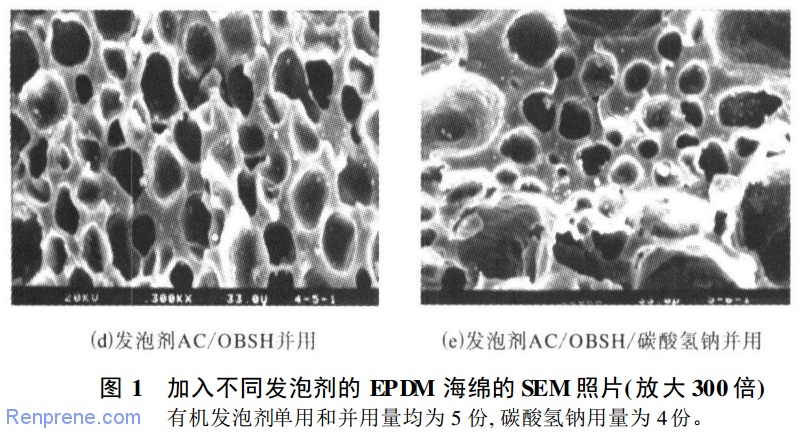

对有较大发泡倍率和较好物理性能的EPDM海绵进行SEM观察,以研究其微孔结构与物理性能的关系。加入不同发泡剂的EPDM海绵的SEM照片如图1所示。

根据SEM分析结果,得到EPDM 海绵泡孔直径。采用发泡剂AC、OBSH、H、AC/OBSH和AC/OBSH/碳酸氢钠制得的EPDM海绵平均孔径分别为20. 2,13.7,30.7,25.6和21.1μm。从图1可以看出,以发泡剂AC/OBSH并用制备的EPDM海绵内部微孔分散均匀,孔径基本相同;而以发泡剂H或AC/OBSH/碳酸氢钠并用制备的EPDM海绵孔径均匀程度差,且微孔分散不均。事实上也正如前面试验所得到的结果,即在100份EPDM中加入5份有机发泡剂,以发泡剂AC/OBSH并用制备的EPDM海绵密度最小,且物理性能较好;而以发泡剂H或A C/ OBSH /碳酸氢钠并用制备的EPDM海绵虽然密度较小,但其物理性能却明显下降。这说明在相同发泡倍率下,均匀的微孔分布是保证海绵橡胶具有良好物理性能的必要条件。

3 结论

( 1) 以发泡剂AC,OBSH或H制备EPDM海绵时,它们的最佳用量分别为5,5和3份。当发泡剂用量为5份时,以发泡剂H制备的EPDM海绵发泡倍率最大,OBSH次之,AC最小。

( 2) 以发泡剂AC/OBSH,AC/H或OBSH/H并用制备EPDM海绵时,它们的最佳并用量分别为5,4和2份。当发泡剂并用量为5份时,以发泡剂 AC/OBSH并用制备的EPDM海绵发泡倍率最大,OBSH/H并用次之,AC/H 并用最小。

( 3) 以发泡剂AC/OBSH并用制备的EPDM

海绵微孔分散均匀,而以发泡剂H或AC/OBSH/碳酸氢钠并用制备的EPDM海绵孔径均匀程度差。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-