- A+

为什么HDPE材料从口模出来,前后不易折断,左右容易断裂?在众多的塑料中,有相当部分属于结晶型聚合物,如PE、PP、POM、PMMA、PA、PET、PBT、PPO、PPS等,结晶型塑料在注塑过程中,塑料大部分的取向与结晶程度对制品的结构、性能有明显的影响,而取向与结晶都和注塑过程的参数有关。在实际工作中,了解塑料的取向和结晶的特征,对模具的设计和生产中注塑工艺的确定有一定的帮助。

在吹塑薄膜领域,HDPE也容易导致薄膜纵向撕裂性能非常差,一般通过增加LLDPE来提高纵向撕裂性能,其实主要的原理也是降低HDPE的结晶和取向。

一 、塑料在模腔中流动的取向特点

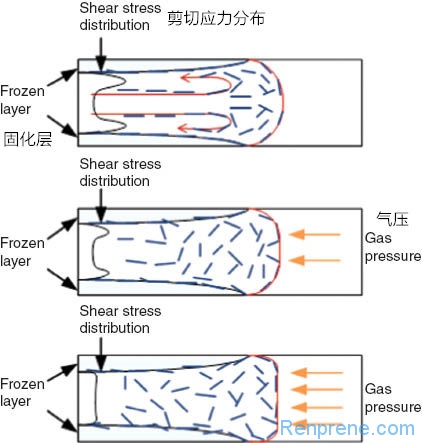

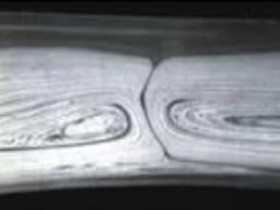

注塑充模时,塑料熔体在模腔中的流动,一般模腔壁面的温度都比塑料的玻璃化温度低(或熔点低),所以熔体从进入模腔的时刻起便开始冷却,在与模壁接触的一层熔体构成了不移动的外壳,而其内部则仍然是较热的熔体。在充模过程中,熔体的流动前缘在压力的作用下向前移动,同时以流动前缘为中心向模壁方向产生经向流动,这种流动过程引起大分子的剪切取向,这种流动方向很快就被冷却作用固定下来。因此,表层产生了很大的取向,而中心层由于没有速度差,分子的取向程度最小,所以中心层物料为各向同性,而表层区由于取向的作用,沿取向方向的力学性能明显提高。取向程度与注塑过程工艺参数的关系如下:

1.1. 熔体温度

熔体温度高,制品的取向程度低。由于熔体温度高,冷却至凝固温度所需要的时间就长,这样塑料大分子的松弛时间就加长,容易解取向,使取向程度减少。若冷却速度慢,则松弛过程延长,同样容易解取向。冷却速度除了与熔体温度、模具温度有关外, 还与塑料的热性能有关,比热容大、热导率小,则冷却速度慢、解取向加强、取向程度下降。

1.2. 注射压力和保压压力

注射压力大,充模过程熔体的剪切速率和剪切应力也大,有利于分子的取向;保压压力大、压实程度高,解取向减少。

1.3. 注塑速度

射速快,熔体充模快,快速充模使制品表层部分产生高度的取向,内中心层部分取向却很小,而慢速注射则因充模速度慢而延长了熔体的流动时间,冷却速度增加、解取向减弱,故制品表层的取向程度较小,中心层的取向程度较大。

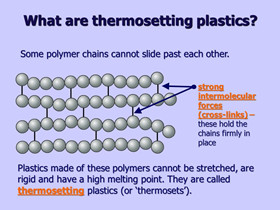

二、塑料在注塑过程中的结晶

通常结晶型塑料在结晶过程有四个重要的特征:熔体温度Tm、出现最大结晶速率的结晶温度Tv-max、出现最大成核速率的结晶温度Tc、玻璃化温度Tg。结晶型塑料在高于Tm时表现为含有晶核的熔体,且时间越长晶核的数量越少;若熔体在低于TM的温度下冷却,则会使其产生结晶。影响结晶进程的主要因素是冷却速度、晶核密度、晶核生产速率。冷却速度增大,结晶进行较快。结晶速率在很大程度上决定与晶核的存在。当温度稍高于Tg时,能产生最大的晶核密度。注塑时,塑料熔体注入模腔后,因模壁温度低于TM,结晶首先在接触模壁处开始,然后逐渐想中心层进行。沿制品的厚度方向,各层的结晶形态和程度不一样;通常表层是没有形成球晶的双轴取向结构,其次是小球晶结构,中心层不受剪切作用而形成无规则的点状晶核结构,由于中心层温度高,冷却速度慢,最终生成较大的结晶。

推荐阅读:塑料的四个特征温度及常用塑料玻璃化温度、熔点、分解温度参考

2.1. 温度及冷却速度

温度是塑料结晶过程中最敏感的因素,温度相差1℃,则结晶的速度可相差几倍。塑料熔体从Tm以上冷却到Tg以下,这一过程的速度称为冷却速度,它是晶核存在或生长的决定性条件。制品在模腔中的冷却速度取决于熔体的温度和模具的温度之差,根据这个温度的不同可分为三个冷却区:

2.1.1. 等温冷却区

等温冷却区,即模具接近最大结晶速率温度Tvmax,这时温差小,冷却速度慢,结晶过程实际与熔体在等温状态下的结晶过程相同,晶核不易生成、结晶缓慢、冷却时间长、形成较大的球晶、制品一般较脆。

2.1.2. 中速冷却区

把模具温度控制在最大结晶速率温度Tvmax与玻璃化温度Tg之间,这样熔体在接触较冷的模壁表层区域最早生成结晶,由于模温不低,有利于制品内部中心层晶核的生长和球晶的长大,结晶比较完整。这种温度有利于制品的结晶。

2.1.3. 快速冷却区

模具温度低于玻璃化温度Tg,此时冷却速度快,结晶在非等稳条件下进行,塑料的大分子链来不及折叠成芯片,而大分子的松弛过程后于温度的变化速度,于是分子链在骤冷的条件下形成了体积松散来不及的无定型区。对于壁厚制品,其表层是无定型结构,而中心层由于温度高,冷却速度慢,形成了具有微结晶结构的结晶区。对于薄壁制品就只有无定型结构。冷却速度是影响结晶的因素,但也跟塑料的结晶速率有关,对于结晶速率很大的塑料,如PE即使采用很低的模温,在极快的冷却条件下也能得到较高的结晶度。

2.2. 射压和射速

提高射压会引起射速的增加,剪切作用的增强,这些都会加速结晶过程。注射时,由于压力的提高,应力作用使大分子链沿受力方向取向,形成有序区,这样容易诱导出许多晶胚,使晶核数量增加生成结晶时间缩短,加速了结晶作用。

压力的增强会影响球晶的形状和尺寸,低压力下容易生成大而完整的球晶,高压力下生成小而不规则的球晶。受剪切应力的作用,容易生成微晶结构;而在直接压力作用下则容易生成直径小而不均匀的球晶。在高的剪切速率下,冷却后的制品具有较高的结晶度,而且在受剪切作用下生成球晶的时间比没剪切作用的时间要少,所以在注塑加工中,提高射压和射速能提高制品的结晶度。在众多的塑料中,有相当部分属于结晶型聚合物,如PE、PP、POM、PMMA、PA、PET、 PBT、PPO、PPS等,结晶型塑料在注塑过程中,塑料大部分的取向与结晶程度对制品的结构、性能有明显的影响,而取向与结晶都和注塑过程的参数有关。在实际工作中,了解塑料的取向和结晶的特征,对模具的设计和生产中注塑工艺的确定有一定的帮助。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-