- A+

在《刚性无机粒子增韧增强机理探讨(一)——已有理论解释》和《刚性无机粒子增韧增强机理探讨(二)——增强增韧机理猜想》两文中,对目前主要应用于刚性无机粒子增韧增强机理的解释和鄙人对增韧增强机理的沙石理论或者叫缝隙填补理论进行了描述。这里对鄙人猜想进行一些实验验证。

首先说明,鄙人的实验不是为了一个猜想而进行的,而是在进行实验过程中对相关理论进行反思才产生的猜想;第二,鄙人进行的实验过程是为了生产配方设计而进行的,因此,在相关数据采集和实验项目上不会为了实验而实验,是完全依据生产需要的力学性能项目而进行,因此,本实验仅仅对屈服强度、断裂伸长率和拉伸强度进行了测试,由于拉伸强度在一定程度上也是材料韧性的一种表达方式(参见李强、杜华主编的《橡塑技术实战指南》一书),因此,本实验结果从一定意义上来说可以表达材料韧性的变化;第三、本实验未使用任何改性剂。

一、在PVC改性中情况

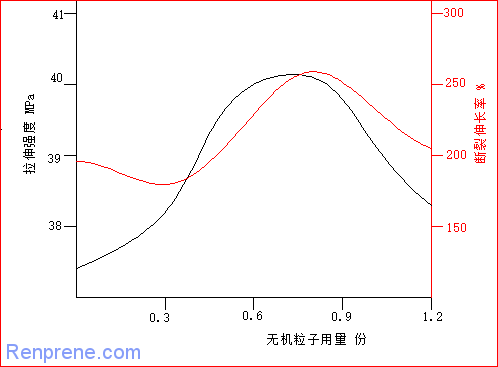

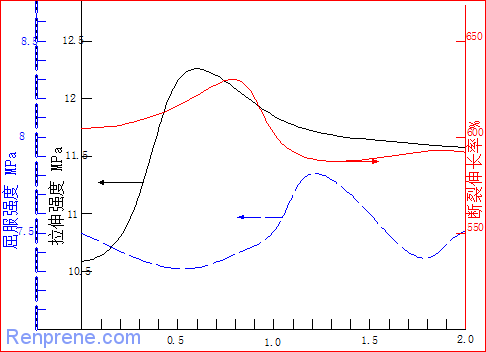

本试验中采用的是5型PVC树脂,仅添加必要助剂,1800目碳酸钙填充用量为20%,刚性无机粒子为自制。硬质PVC改性效果如下图:

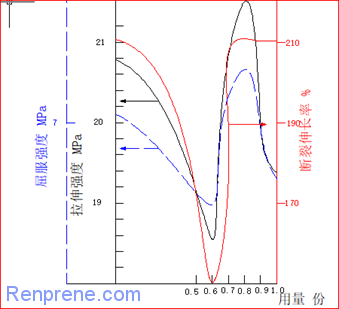

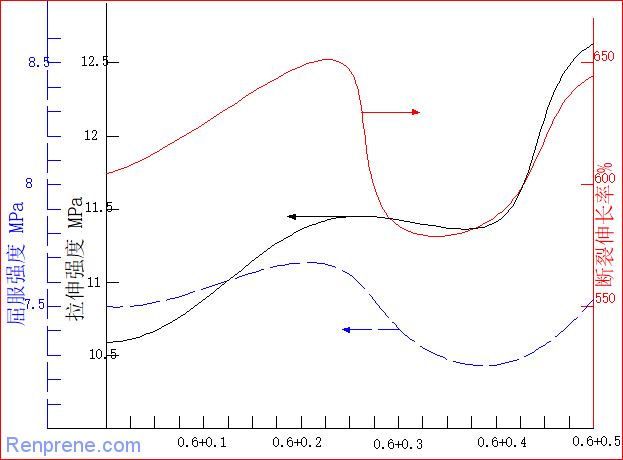

在发现拉伸强度和断裂伸长率出现变化后很好奇,于是对软质PVC进行了刚性粒子改性实验,增塑剂采用DOP,填充剂仍采用1800目碳酸钙填充20%,见下图:

在软质PVC上应用试验,发现拉伸强度及断裂伸长率增加不大。

由此对现有的解释机理产生疑问,在和朋友们通过微信交流时提出一种猜想:刚性无机粒子增韧增强聚合物是不是采用沙石理论或者说缝隙填补理论更为合适。

我们作此设想,当碳酸钙填充PVC后,在PVC与碳酸钙间存有间隙,从流体力学和聚合物加工流变学角度看,这种间隙的存在可能性是非常高的,在刚性无机粒子加入后,由于该粒子粒径较小,于是填充在间隙内,从而避免了由于间隙的存在而造成的缺陷,使得PVC与填充物之间的结合更为紧密,从而力学性能获得提高;而对于软质PVC来说,因增塑剂的加入,导致增塑剂优先对间隙进行了填补,从而使得刚性无机粒子无机会去填补间隙,所以无法让软质PVC力学性能获得提高。

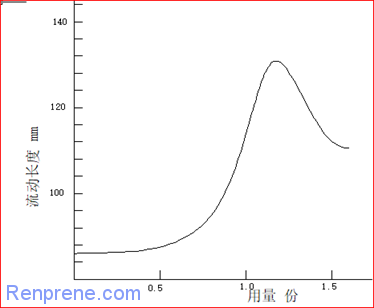

我们进行的流动性测试也验证了刚性无机粒子没有对间隙进行填补,见下图:

从图中可以看出,刚性无机粒子的加入,让软质PVC的流动性获得明显提高,就是说,刚性无机粒子未能填补间隙,反而在共混体系中起到了拉大PVC分子链距离作用,从而让流动性获得提高。

二、在LLDPE中应用状况

分别对1800目碳酸钙和2500目碳酸钙填充进行了实验,在试验过程中粉体的添加量均为40%。

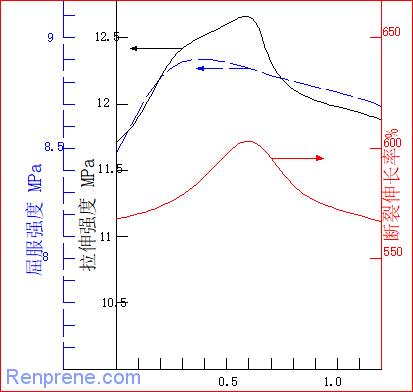

在1800目粉体中,刚性无机粒子的加入对性能影响如下,需要指出的是:本实验未使用偶联剂。

可以看出:随着无级刚性粒子的加入,拉伸强度和断裂伸长率均呈现先上升后下降趋势,屈服强度呈现出先下降后上升然后下降趋势。

选取合适刚性无机粒子用量,对共混体系加入偶联剂,可以看出,拉伸强度和断裂伸长率、屈服强度发生更明显变化。

在对2500目粉体进行类似试验中发现,其拉伸强度增加量明显低于1800目粉体改性的增加量,这意味着对碳酸钙粉体改性的最初理论设想是成立的,就是说,随着粉体细度的增加,粉体间空隙逐渐缩小,结构更趋于完整,因此,相对来说性能增加难度更大,另外,是否是由于3000目粉体和2500目粉体间存在结构不同造成,由于缺乏仪器无法判定。

如果该理论成立,对于我们进行配方设计来说,如何在现有配方不发生改变的情况下进行力学性能的提高将带来一个新的思路,比如粉体的复配、比如不同粒径的粉体配合等等。

关于上述工作,鄙人刚刚结束一个阶段性实验,将另外行文与大家分享。

推荐阅读:智情增韧继往开来

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2018年12月5日 下午4:27 沙发

恭喜本文被韧科技公众号选中并推送 2018.12.02