- A+

热塑性弹性体(Thermoplastic Elastomer, TPE)作为一种兼具橡胶弹性和塑料加工性能的高分子材料,在汽车、医疗、电子等领域的应用日益广泛。然而,TPE制品在生产或使用过程中常出现表面析出问题,如油状物析出、助剂析出或两者的混合析出,不仅影响产品外观,还可能降低性能稳定性。本文将从析出机理、原因分析及改善方法三个方面展开探讨。

一、析出现象分类及表现

根据析出物质的不同,TPE表面析出可分为以下三类:

- 油析出:表现为浅黄色或透明油脂状物质从制品表面渗出,常见于含增塑剂或软化油的TPE材料。

- 助剂析出:如抗氧剂、润滑剂等添加剂在制品表面形成白色或浅色斑点,可能伴随黏性残留。

- 混合析出:油和助剂同时迁移至表面,形成复杂混合物,通常与配方设计不合理或加工工艺缺陷相关。

二、析出原因分析

(一)材料配方因素

- 增塑剂/油的迁移

TPE通常通过添加增塑剂(如矿物油、植物油)或软化油来调节硬度和加工性能。若增塑剂与基体树脂(如SBS、SEBS)的相容性不足,或添加量过高,增塑剂可能在储存或使用过程中逐渐向材料表面迁移,形成油状析出物。例如,高分子量增塑剂与低分子量基体的不匹配易导致此问题。

- 助剂选择不当

抗氧剂、润滑剂等助剂若挥发性高或与基体相容性差,可能在高温或长期使用中从内部迁移到表面。例如,某些受阻酚类抗氧剂可能因分子结构不稳定而析出。

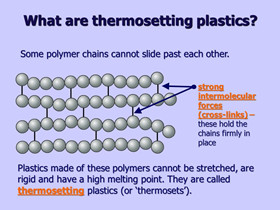

- 相分离与微观结构缺陷

TPE材料由硬段和软段组成,若硬段交联密度不足或分散不均匀,可能导致软段富集区域形成微孔或裂纹,为析出物提供迁移路径。

(二)加工工艺缺陷

- 温度控制不当

注塑或挤出过程中,过高的加工温度会加速增塑剂或助剂的分子扩散。例如,温度超过材料软化点时,材料流动性虽提升,但析出倾向也会增加。

- 冷却速度与应力影响

快速冷却可能导致内部应力集中,破坏分子链的有序排列,促进增塑剂的析出。反之,冷却过慢可能因模具温度过高加剧助剂迁移。

- 混炼不均匀

混炼过程中若分散不均,增塑剂或助剂可能局部富集,形成析出源。例如,双螺杆挤出机的剪切速率或螺杆设计不当可能导致分散效果差。

(三)环境与储存条件

- 高温高湿环境

长期暴露在高温(如超过60℃)或高湿环境中,TPE的分子链活动加剧,增塑剂迁移速率加快。例如,南方夏季的高湿度可能促使水分与增塑剂协同作用加速析出。

- 紫外线或氧化作用

长期光照或接触氧气可能使增塑剂发生氧化分解,降低其与基体的结合力,促进析出。例如,SEBS材料在紫外线照射下易引发侧链断裂,导致油状物析出。

三、改善策略

(一)配方优化

- 选择高相容性增塑剂

- 优先选用与基体树脂极性匹配的增塑剂。例如,SEBS基TPE推荐使用环烷油或酯类油,而TPV则适合相容性更好的加工油。

- 通过动态力学分析(DMA)测试增塑剂与基体的相容性,选择溶度参数相近的添加剂。

- 助剂筛选与复配

- 选择低挥发性、高分子量的抗氧剂(如Irganox 1010),避免使用单硬脂酸甘油酯等易析出的润滑剂。

- 添加络合剂(如金属皂类)可与抗氧剂形成稳定包覆层,减少迁移。

- 引入稳定剂与交联剂

- 加入少量有机钛酸酯或硅烷偶联剂,增强增塑剂与基体的结合力。

- 通过过氧化物或辐射交联提高硬段交联密度,减少软段迁移路径。

(二)储存与使用管理

- 环境控制

- 存储温度建议低于30℃,相对湿度低于60%,并避免阳光直射。对于高析出风险产品,可采用真空包装或充氮气密封。

- 表面处理技术

- 采用等离子体处理或电晕放电改性表面,增强材料表层极性,抑制析出物迁移。

- 涂覆硅烷改性聚合物(SMP)或UV固化涂层,形成物理屏障层。

TPE表面析出是材料配方、加工工艺及环境因素共同作用的结果。通过精准调控增塑剂与助剂的相容性、优化加工参数、结合表面处理技术,并严格管控储存环境,可有效抑制析出问题。未来,随着动态硫化技术及纳米复合材料的进一步发展,TPE的耐迁移性能有望得到更根本的提升。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-