- A+

双螺杆挤出机是热塑性弹性体(TPE)加工的核心设备,其螺杆组合设计直接影响材料的熔融、混合、分散及最终性能。螺杆的螺纹元件(如输送段、混合段、屏障段等)搭配方式决定了剪切强度和物料停留时间,进而影响材料的微观结构、力学性能及表面析出倾向(如油/助剂迁移)。本文将从螺杆组合类型、剪切强度与停留时间差异、实际应用策略等方面展开分析。

一、双螺杆挤出机的螺杆组合类型

1.双螺杆挤出机的螺杆组合主要分为以下三类:

同向旋转螺杆(COC):两根螺杆同向旋转,适合高剪切混合及复杂配方加工,但能耗较高。

异向旋转螺杆(COI):两根螺杆反向旋转,物料在螺杆间隙中形成“剪切带”,适合高分散需求的TPE加工。

全啮合型与部分啮合型:全啮合型螺杆轴向间隙小,剪切强度高;部分啮合型则通过分段设计平衡剪切与输送效率。

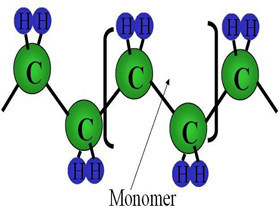

2.螺纹元件的常见类型包括:

输送元件:仅负责物料输送,低剪切。

混合元件:如捏合盘、螺旋销钉,提供高强度剪切和混合。

屏障元件:通过螺纹高度差异形成物理屏障,控制物料分流与再合并。

排气元件:用于脱挥或挥发性物质去除。

二、螺杆组合对剪切强度的影响

剪切强度是影响TPE熔融、分散和均化的关键参数,直接影响材料的微观结构与性能。

(一)剪切强度的来源

剪切强度主要由以下因素决定:

螺杆转速(N):转速越高,剪切速率(,其中D为螺杆直径)越大,但过高转速可能引发过热或材料降解。

螺纹元件设计:捏合盘的直径、螺旋销钉的密度与角度等直接影响局部剪切强度。例如,高密度销钉元件可使剪切速率提高30%-50%。

螺杆间隙:同向螺杆的间隙越小(如0.1-0.3mm),剪切强度越高,但过小间隙可能导致扭矩过载。

(二)剪切强度对材料性能的影响

1.熔融与分散:

低剪切(输送段):适用于初步熔融,避免高分子链过度断裂。

高剪切(混合段):加速增塑剂与填料分散,但可能引发增塑剂局部过热迁移(如析出风险升高)。例如,SEBS基TPE在剪切速率超过1000s⁻¹时,环烷油析出率可能上升20%。

2.微观结构调控:

强剪切可细化分散相粒径(如填料尺寸从微米级降至亚微米级),提升材料韧性。

过高剪切可能破坏TPE的硬段/软段相分离结构,导致力学性能下降。

三、停留时间差异对材料性能的影响

停留时间(Residence Time)指物料在挤出机内的停留时长,由螺杆转速、机筒长度、物料填充率共同决定。停留时间过长可能导致材料热老化或析出物积累,过短则无法完成充分混合。

(一)停留时间的计算与控制

停留时间(t)可近似通过以下公式估算:

t=V/Q

其中,V为机筒容积,Q为物料体积流量(与转速和螺杆节距相关)。

短停留时间(<120秒):适合热敏性材料(如含易氧化助剂的TPE),但可能降低分散均匀性。

长停留时间(120-240秒):适用于高填充或高共混体系,但需配合强制冷却以抑制温度升高。

(二)停留时间对材料性能的影响

1.增塑剂迁移:

长停留时间下,增塑剂有更多时间与基体分子链分离,析出风险增加。例如,某TPV材料在停留时间超过180秒时,油析出率上升至8%。

通过屏障式螺杆分段设计缩短有效停留时间(如将物料快速推送至下游),可有效缓解此问题。

2.助剂分布均匀性:

适当延长停留时间(如150秒)可提升抗氧剂、润滑剂的分散均匀性,减少局部析出。

过长停留时间可能导致助剂发生热分解(如受阻酚类抗氧剂在200℃以上分解),反而加剧析出。

四、典型螺杆组合策略

(一)屏障式螺杆组合

设计特点:混合段采用屏障元件(如双头螺纹+捏合盘),将物料分流-再合并。

优势:

剪切强度可控,可降低析出风险(如SEBS/TPE共混体系析出率降低至3%以下)。

留住时间较短(约120秒),减少热降解。

(二)强混合型螺杆组合

设计特点:混合段密集分布螺旋销钉和捏合盘,剪切强度高。

适用场景:高填料(如50%碳酸钙填充TPE)或纳米复合材料。

挑战:需严格控制温度(如机筒温度梯度:180℃→200℃→160℃),防止填料团聚或增塑剂过早迁移。

(三)排气式螺杆组合

设计特点:包含脱挥段(真空排气口),用于去除挥发性物质(如未反应单体)。

应用:动态硫化TPV材料加工中,通过降低停留时间(<150秒)与真空脱挥结合,可减少因挥发性低聚物析出导致的表面缺陷。

五、优化策略与建议

1.配方-螺杆协同设计:

高析出风险材料(如高油含量TPE)建议采用屏障式螺杆,配合低剪切输送段。

纳米改性TPE需增加混合段剪切强度(如销钉直径增至8mm),同时缩短停留时间。

2.工艺参数匹配:

螺杆转速与温度梯度需配合:例如,高转速(400rpm)时应降低机筒温度(如SEBS基材设置200℃以下)。

通过在线监测系统实时调整停留时间(如通过变频器调节转速)。

3.螺杆元件创新:

开发渐进式混合元件:从输送段至混合段逐步增加剪切强度,避免局部过热。

采用仿生结构螺纹(如螺旋沟槽微结构),提升分散效率并减少能量损耗。

双螺杆挤出机的螺杆组合设计通过调节剪切强度和停留时间,直接影响TPE的微观结构、析出行为及力学性能。优化螺杆元件搭配(如屏障式分段设计)可平衡分散效率与材料稳定性,而工艺参数(转速、温度)的精细化控制是实现高性能TPE生产的必要条件。未来,智能螺杆设计与实时反馈系统将进一步提升加工过程的可控性,助力TPE在高端领域(如医疗、汽车)的应用拓展。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-