- A+

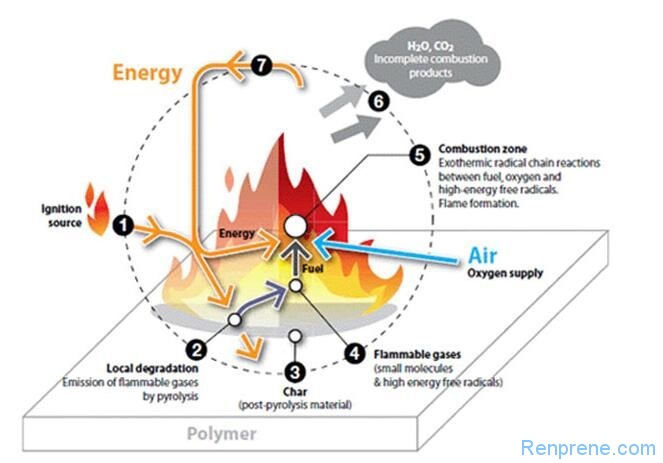

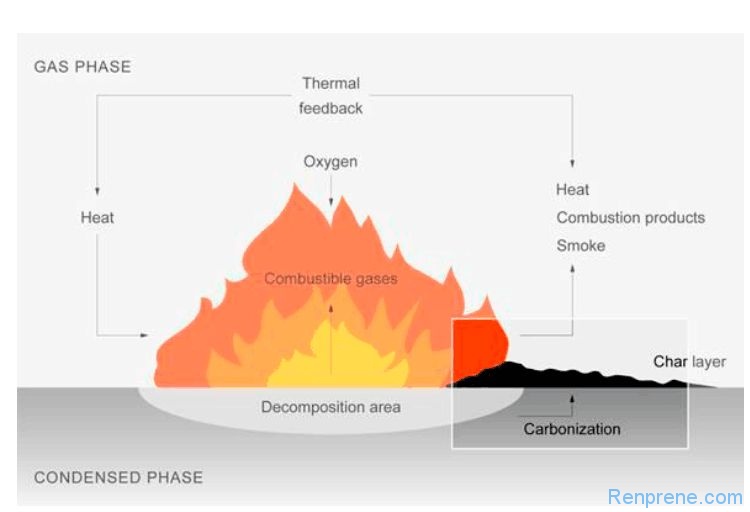

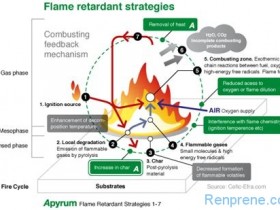

聚合物的燃烧,是一个非常激烈复杂的热氧化反应,具有冒发浓烟或炽烈火焰的特征。燃烧的一般过程是在外界热源的不断加热下,聚合物先与空气中的氧发生自由基链式降解反应,产生挥发性可燃物,该物达到一定浓度和温度时就会着火燃烧起来,燃烧所放出的一部分热量供给正在降解的聚合物,进一步加剧其降解,产生更多的可燃性气体,火焰在很短的时间内就会迅速蔓延而造成一场大火。

阻燃剂是能够阻止塑料引燃或抑制火焰传播的助剂。根据其使用方法可分为添加型和反应型两类。按照化学结构,阻燃剂又可分为无机和有机两类。各类阻燃剂的阻燃机理,对于如今的阻燃工程师们可以说是必备和必背的。今天,我们就来为大家总结介绍下几种常见典型阻燃剂的阻燃机理。

1. 卤系阻燃剂阻燃机理

卤系阻燃剂包括溴系和氯系阻燃剂。卤系阻燃剂是目前世界上产量最大的有机阻燃剂之一。在卤系阻燃剂中大部分是溴系阻燃剂。工业生产的溴系阻燃剂可分为添加型、反应型及高聚物型三大类,而且品种繁多。国内外市场上现有20种以上的添加型溴系阻燃剂,10种以上的高分子型溴系阻燃剂,20种以上的反应型溴系阻燃剂。添加型的阻燃剂主要有十溴二苯醚(DBDPO),四溴双酚A,双(2,3一二烷丙基)醚(TBAB),八溴二苯醚(OBDPO)等;反应型阻燃剂主要有四溴双酚A (TBBPA), 2, 4, 6-三溴苯酚等;高分子型阻燃剂主要有溴化聚苯乙烯、溴化环氧、四溴双酚A碳酸酯齐聚物等。

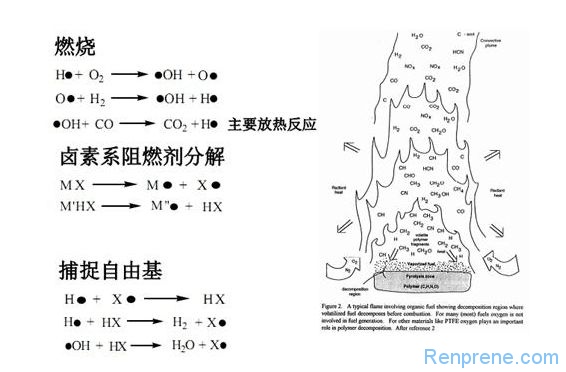

溴系阻燃剂之所以受到青睐,其主要原因是它的阻燃效率高,而且价格适中。由于C-Br键的键能较低,大部分溴系阻燃剂的分解温度在200℃~300℃,此温度范围正好也是常用聚合物的分解温度范围。所以在高聚物分解时,溴系阻燃剂也开始分解,并能捕捉高分子材料分解时的自由基,从而延缓或抑制然烧链的反应,同时释放出的HBr本身是一种难燃气体,可以覆盖在材料的表面,起到阻隔与稀释氧气浓度的作用。这类阻燃剂无不例外的与锑系(三氧化二锑或五氧化二锑)复配使用,通过协同效应使阻燃效果得到明显提高。

卤系阻燃剂主要在气相中发挥阻燃作用。因为卤化物分解产生的卤化氢气体,是不燃性气体,有稀释效应。它的比重较大,形成一层气膜,覆盖在高分子材料固相表面,可隔绝空气和热,起覆盖效应。更为重要的是,卤化氢能抑制高分子材料燃烧的连锁反应,起清除自由基的作用。

高分子材料中加入的含溴阻燃剂,遇火受热发生分解反应,生成自由基Br·,它又与高分子材料反应生成溴化氢,溴化氢与活性很强的OH·自由基反应,一方面使得Br再生,一方面使得OH·自由基的浓度减少,使燃烧的连锁反应受到抑制,燃烧速度减慢,直至熄灭。

但是当发生火灾时,由于这些材料的分解和燃烧产生大量的烟尘和有毒腐蚀性气体造成“二次灾害”,且燃烧产物(卤化物)具有很长的大气寿命,一旦进入大气很难去除,严重地污染了大气环境,破坏臭氧层。另外,多溴二苯醚阻燃的高分子材料的燃烧及裂解产物中含有有毒的多溴代二苯并二惡烷(PBDD)及多溴代二苯并呋喃(PBDF)。1994年9月,美国环境保护局评价证明了这些物质对人和动物是致毒物质。

如Renprene TPV 8100系列就是采用了溴系阻燃的TPV。

2. 磷及磷化合物的阻燃机理

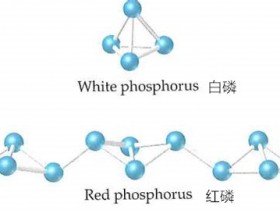

磷及磷化合物很早就被用作阻燃剂使用,对它的阻燃机理研究得也较早,从磷化合物在不同反应区内所起阻燃作用可分为凝聚相中阻燃机理和蒸汽相中阻燃机理,有机磷系阻燃剂在凝聚相中发挥阻燃作用。其阻燃机理如下:

在燃烧时,磷化合物分解生成磷酸的非燃性液态膜,其沸点可达300℃。同时,磷酸又进一步脱水生成偏磷酸,偏磷酸进一步聚合生成聚偏磷酸。在这个过程中,不仅由磷酸生成的覆盖层起到覆盖效应,而且由于生成的聚偏磷酸是强酸,是很强的脱水剂,使聚合物脱水而炭化,改变了聚合物燃烧过程的模式并在其表面形成碳膜以隔绝空气,从而发挥更强的阻燃效果。

磷系阻燃剂的阻燃作用主要体现在火灾初期的高聚物分解阶段,因其能促进聚合物脱水发化,从而减少聚合物因热分解而产生的可燃性气体的数量,并且所生成的碳膜还能隔绝外界空气和热。通常,磷系阻燃剂对含氧聚合物的作用效果最佳,主要被用在含羟基的纤维素、聚氨酯、聚酯等聚合物中。对于不含氧的烃类聚合物,磷系阻燃剂的作用效果就比较小。

含磷阻燃剂也是一种自由基捕获剂,利用质谱技术发现,任何含磷化合物在聚合物燃烧时都有PO·形成。它可以与火焰区域中的氢原子结合,起到抑制火焰的作用。另外,磷系阻燃剂在阻燃过程中产生的水分,一方面可以降低凝聚相的温度,另一方面可以稀释气相中可燃物的浓度,从而更好地起到阻燃作用。

推荐阅读:红磷阻燃剂介绍及其阻燃机理和发展趋势

3. 无机阻燃剂的阻燃机理

无机阻燃剂包括氢氧化铝、氢氧化镁、膨胀石墨、硼酸盐、草酸铝和硫化锌为基的阻燃剂。氢氧化铝和氢氧化镁是无机阻然剂的主要品种,它们具有无毒性和低烟等特点。由于受热分解吸收大量燃烧区的热量,使燃烧区的温度降低到燃烧临界温度以下燃烧自熄,分解后生成的金属氧化物多数熔点高、热稳定性好、覆盖于燃烧固相表面阻挡热传导和热辐射,从而起到阻燃作用。同时分解产生大量的水蒸气,可稀释可燃气体,也起到阻燃作用。

水合氧化铝有热稳定性好,在300℃下加热2h可转变为AlO(OH),与火焰接触后不会产生有害的气体,并能中和聚合物热解时释放出的酸性气体,发烟量少,价格便宜等优点,因而它成为无机阻燃剂中的重要品种。水合氧化铝受热释放出化学上结合的水,吸收燃烧热量,降低燃烧温度。在发挥阻燃作用时,主要是两个结晶水起作用,另外,失水产物为活性氧化铝,能促进一些聚合物在燃烧时稠环炭化,因此具有凝聚相阻燃作用。从该机理可知使用水合氧化铝作阻燃剂,添加量应较大。

镁元素阻燃剂主要品种为氢氧化镁,是近几年来国内外正在开发的一种阻燃剂,它在340℃左右开始进行吸热分解反应生成氧化镁,在423℃下失重达最大值,490℃下分解反应终止。从量热法得知,其反应吸收大量热能(44。8KJ/mol) ,生成的水也吸收大量热能,降低温度,达到阻燃。氢氧化镁的热稳定性和抑烟能力都比水合氧化铝好,但由于氢氧化镁的表面极性大,与有机物相容性差,所以需要经过表面处理后才能作为有效的阻燃剂。另外,它的热分解温度偏高,适宜热固性材料等分解温度较高的聚合物的阻燃。

在高温下,可膨胀石墨中的嵌入层受热易分解,产生的气体使石墨的层间距迅速扩大到原来的几十倍至几百倍。当可膨胀石墨与高聚物混合时,在火焰的作用下,可在高聚物表面生成坚韧的炭层,从而起到阻燃作用。

硼酸盐阻燃剂有硼砂、硼酸和硼酸锌。目前主要使用的是硼酸锌。硼酸锌在300℃开始释放出结晶水,在卤素化合物的作用下,生成卤化硼、卤化锌,抑制和捕获游离的羟基,阻止燃烧连锁反应;同时形成固相覆盖层,隔绝周围的氧气,阻止火焰继续燃烧并具有抑烟作用。硼酸锌可以单独使用,也可与其它阻燃剂复配使用。目前,主要产品有细粒硼酸锌、耐热硼酸锌、无水硼酸锌和高水硼酸锌。

草酸铝是氢氧化铝衍生的结晶状物,碱含量低。含有草酸铝的高聚物燃烧时,放出H2O, CO及CO2,而不生成腐蚀性气体,草酸铝还能降低烟密度和生烟速度。由于草酸铝的碱含量低,所以用其阻燃的电线、电缆的包覆料时,不影响材料的电气性能。

现在已开发的5种以硫化锌为基的阻燃剂,其中4种用于硬质PVC,另一种可用于软质PVC,聚烯径和尼龙。这类阻燃剂可提高材料的抗老化性能,且与玻纤有好的相容性和提高聚烯烃的热稳定性。

4. 阻燃剂协同阻燃机理

含卤阻燃剂与含磷阻燃剂配合使用能产生显著的协同效应。对于卤-磷阻燃协同效应,人们提出卤-磷配合使用能互相促进分解,并形成比单独使用具有更强阻燃效果的卤-磷化合物及其转化物PBr3、PBr·、POBr3等。用裂解气相色谱、差热分析、差示扫描量热分析、氧指数测定、阻燃剂程序升温观察等方法对卤一磷协同效应进行的研究表明,卤-磷配合使用时阻燃剂的分解温度比单独使用时略低,且分解非常剧烈,燃烧区的氯磷化合物及其水解产物形成的烟气云团能较长时间逗留在燃烧区,形成强大的气相隔离层。

关于磷-氮相互作用机理研究得不够完善,一般认为用氮化物(如尿、氰胺、胍、双氰胺、羟甲基三聚氰胺等)能促进磷酸与纤维素的磷酰化反应。形成的磷酸胺更易于纤维素发生成酯反应,这种酯的热稳定性较磷酸酯的热稳定性好。磷-氮阻燃体系能促使糖类在较低温度下分解形成焦炭和水,并增加焦炭残留物生产量,从而提高阻燃效果。磷化物和氮化物在高温下形成膨胀性焦炭层,它起着隔热阻氧保护层的作用,含氮化合物起着发泡剂和焦炭增强剂的作用。基本元素分析得知,残留物中含氮、磷、氧三种元素,它们在火焰温度下形成热稳定性的无定形物,犹如玻璃体,作为纤维素的一个绝热保护层。

三氧化二锑不能单独作为阻燃剂(含卤聚合物除外),但与卤类阻燃剂并用则有很大的协同增强效应。这是因为三氧化二锑在卤化物存在的情况下,燃烧时所生成的SbCl3,SbBr3等卤化锑的相对密度很大,覆盖在聚合物表面起覆盖效应,并且在气态时也有捕捉自由基的作用。例如,三氧化二锑与氯类阻燃剂并用时,由于氯化物受热而分解出氯化氢,氯化氢和三氧化二锑反应生成三氯化锑和氯氧化锑,氯氧化锑受热分解继续生成三氯化锑。

水合硼酸锌与卤系阻燃剂配合使用具有良好的协同效应。在燃烧条件下,它们及其裂解产物之间通过相互作用,几乎能使所有阻燃元素都能发挥阻燃作用。水合硼酸锌与卤系阻燃剂反应生成二卤化锌和三卤化硼,它们能在气相中捕获HO·、 H·,在固相中形成玻璃状隔离层,隔热,隔氧,生成的水稀释燃烧区的氧并带走反应热,因此能发挥较大的阻燃作用。

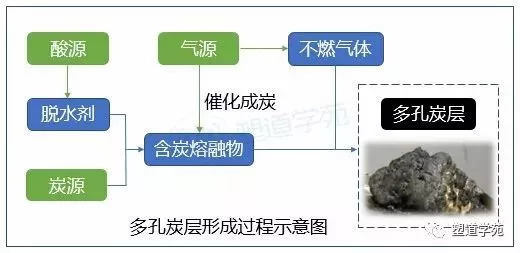

5. 膨胀型阻燃体系阻燃机理

膨胀型阻燃剂主要由三部分组成:炭化剂(炭源)、炭化催化剂(酸源)、膨胀剂(气源)。炭化剂为膨胀多孔炭层的炭源,一般是含碳丰富的多官能团(如—OH)物质,季戊四醇(PER)及其二缩醇、三缩醇是常用的炭化剂。炭化催化剂一般是可在加热条件下释放无机酸的化合物。无机酸要求沸点高,而氧化性不太强。聚磷酸铵(APP)为常用的炭化催化剂。膨胀剂为受热放出惰性气体的化合物,一般是铵类和酰胺类物质,如尿素、密胺、双氰胺及其衍生物。

5.1. 各组分的选择准则如下:

5.1.1. 酸源:为了具有实用性,酸源必须能够使含碳多元醇脱水。在火灾发生前,我们不希望脱水反应发生,所以常用的酸源都是盐或酯。酸源释放酸必须在较低的温度进行,尤其应低于多元醇的分解温度。如果有机部分有助于成炭,使用有机磷化物效果更好。

5.1.2. 炭源:炭源的有效性与碳含量及活性羟基的数量有关。炭源应在其本身或基体分解前的较低温度下与催化剂反应。

5.1.3. 气源:发泡剂必须在适当的温度分解,并释放出大量气体。发泡应在熔化后、固化前发生。适当的温度与体系有关。对于特定的膨胀阻燃聚合物体系,有时并不需要3个组分同时存在,有时聚合物本身可以充当其中的某一元素。使用以上准则可预测大多数体系的有效性。

膨胀型阻燃剂受热时,炭化剂在炭化催化剂作用下脱水成炭,碳化物在膨胀剂分解的气体作用下形成蓬松有孔封闭结构的炭层。一旦形成,其本身不燃,且可削弱聚合物与热源间的热传导,并阻止气体扩散。一旦燃烧得不到足够的燃料和氧气,燃烧的聚合物便会自熄。

5.2. 此炭层经历以下几步形成:

5.2.1. 在较低温度下由酸源放出能酯化多元醇和可作为脱水剂的无机酸。

5.2.2. 在稍高于释放酸的温度下,发生酯化反应,而体系中的胺则可作为酯化的催化剂。

5.2.3. 体系在酯化前或酯化过程中熔化。

5.2.4. 反应产生的水蒸汽和由气源产生的不燃性气体使熔融体系膨胀发泡。

5.2.5. 反应接近完成时,体系胶化和固化,最后形成多孔泡沫炭层。

在上面论述的基础上,看上去似乎任何含有这几种官能团的化合物都能发泡,只是发泡的程度不同,其实这是错误的。为了发泡,各步反应必须几乎同时发生,但又必须按严格的顺序进行。膨胀型阻燃剂也可能具有气相阻燃作用,因为磷-氮-碳体系遇热可能产生NO及NH3,而它们也能使自由基结合而导致燃烧链反应终止。

膨胀型阻燃体系主要成分可分为酸源、炭源、气源三个部分。酸源一般为无机酸或加热至100-250℃时生成无机酸的化合物,如磷酸、硫酸、硼酸、各种磷酸铵盐、磷酸酯和硼酸盐等;碳源(成炭剂)是形成泡沫炭化层的基础,一般为富碳的多羟基化合物,如淀粉、季戊四醇和它的二聚物、三聚物以及含有轻基的有机树脂等;气源(发泡源)多为胺或酰胺类化合物,如三聚氰胺、双氰胺、聚磷酸胺等。

膨胀体系成炭的结构复杂,影响因素众多。聚合物主体的化学结构和物理特性、膨胀阻燃剂的组成、燃烧和裂解时的条件(如温度和氧含量)、交联的反应速率等等诸多因素都会对膨胀成炭的结构产生影响。而膨胀炭层的热保护效应不仅取决于焦炭产量、炭层高度、炭层结构、保护炭层的热稳定性,也取决于炭层的化学结构,尤其是环状结构的出现增加了热稳定性,此外还有化学键的强度以及交联键的数量。

气源膨胀型阻燃体系阻燃机理普遍认为是凝聚相阻燃,首先聚磷酸胺受热分解,生成具有强脱水作用的磷酸和焦磷酸,使季戊四醇酯化,进而脱水炭化,反应形成的水蒸汽及三聚氰胺分解的氨气使炭层膨胀,最终形成一层多微孔的炭层,从而隔绝空气和热传导,保护聚合物主体,达到阻燃目的。

膨胀型阻燃剂添加到聚合物材料中,必须具备以下性质:热稳定性好,能经受聚合物加工过程中200℃以上的高温;由于热降解要释放出大量挥发性物质,并形成残渣,因而该过程不应对膨胀发泡过程产生不良影响;该类阻燃剂系均匀分布在聚合物中,在材料燃烧时能形成一层完全覆盖在材料表面的膨胀炭质;阻燃剂必须与被阻燃高聚物有良好的相容性,不能与高聚物和添加剂发生不良作用,不能过多恶化材料的物理、机械性能。膨胀型阻燃剂优于一般的阻燃剂之处在于无卤、无氧化锑:低烟、少毒、无腐蚀性气体;膨胀阻燃剂生成的炭层可以吸附熔融着火的聚合物,防止其滴落传播火灾。

RENPRENE KA00系列无卤阻燃TPE,采用的阻燃剂主要是基于以上的机理。

6. 铵盐的阻燃机理

铵盐的热稳定性较差,受热时释放出氨气,如〔NH4)2SO4,其分解过程如下:

〔NH4)2SO4→NH4HSO4

NH4HSO4→H2SO4+NH3↑

释放出的氨气为难燃性气体,它稀释了空气中氧;形成的H2SO4起着脱水炭化催化剂的作用。通常认为后一种作用是主要的。另外的实验表明,NH3在火中还发生下列反应:

NH3 +O2→N2+H2O

并伴有深度氧化产物N2O4等,从中可看出NH3不仅有物理阻燃作用,而且还有化学阻燃作用。

7. 纳米复合阻燃材料阻燃机理

纳米复合材料单独提出来,虽然都属于复合阻燃,但其原理有点不同。纳米复合材料是指将材料中的一个或多个组分以纳米尺寸或分子水平地分散在另一个组分基体中,此研究只有十几年的历史。实验表明,因纳米材料以超细的尺寸存在,所以各种类型的纳米复合材料的性能比其相应的宏观或微米级复合材料均有较大的改善,其中材料的热稳定性和阻燃性能也会较大幅度的提高。

某些鳞片状无机物能够在物理和化学的作用下碎裂成纳米尺寸的结构微区,其片层间距一般在零点几到几个纳米,它们不仅可以让某些聚合物插层进入纳米尺寸的夹层空间中,形成“插层型纳米复合材料”,而且,无机夹层还会被聚合物撑开形成长径比很大的单片状无机物,均匀地分散在聚合物的基体中,形成“层离型纳米复合材料”。利用多孔或层状无机化合物的特性,制备无机/聚合物纳米复合材料,在热分解和燃烧过程中,可能形成炭及无机盐多层结构,起到隔热及阻止可燃气体逸出的作用,使高聚物得以阻燃。

另外,用无机/聚合物纳米复合材料还具有防腐、防渗漏、耐磨耐候的作用。目前已在尼龙/粘土纳米复合材料、PS/粘土纳米复合材料、PET/粘土纳米复合材料、PBT/粘土纳米复合材料、PP/粘土纳米复合材料等纳米复合材料的研究方面取得了可喜的成绩。

8. 有机硅阻燃剂阻燃机理

将硅酮化合物作为阻燃剂的研究始于20世纪80年代初期。1981年,Kamber等,发表关于聚碳酸酯与聚甲基硅氧烷共混,可使阻燃性能提高的研究报告。虽然有机硅阻燃剂的研究开发落后于卤系及磷系阻燃剂,但是,有机硅阻燃剂作为一类新型的无卤阻燃剂,以其优异的阻燃性、成型加工性和环境友好而独具风采。有机硅阻燃剂有硅油、硅树脂、带功能团的聚硅氧烷、聚碳酸酯一硅氧烷共聚物丙烯酸酯一硅氧烷复合材料以及硅凝胶等。以硅酮化合物阻燃的高分子材料,硅酮阻燃剂多半会迁移到材料的表面,形成表面为硅酮富集层的高分子梯度材料。

一旦燃烧时,就会生成硅酮特有的、含有一Si-O键和一Si-C-键的无机隔热绝缘保护层,既阻止了燃烧生成的分解成物外逸,又抑制了高分子材料的热分解,达到了高阻燃化、低发烟量、低有害性的目的。目前开发应用的有机硅阻燃剂有美国DowCorning公司开发并商品化的“D.C.RM”系列阻燃剂,日本NEC与GE东芝有机硅公司共同研究开发的硅酮阻燃剂“XC-99-B6645",还有美国GE公司开发的SFR104有机硅树脂等。

注:本文来源:塑道学苑,本站未作整理。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2018年9月13日 下午10:33 沙发

好文章 学习了