- A+

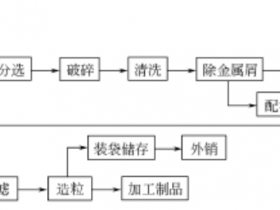

一、工艺原理和流程

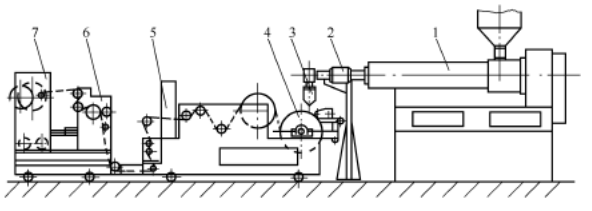

图1为流延膜片挤出工艺流程图,原料经挤出机塑化熔融后,熔体经一狭缝形挤出模具,流延铸片经急冷辊冷却,成型为薄膜或片材。流延法挤出成型 工艺可生产0.02~2.5mm厚的膜和片。

图1流延膜、片生产工艺流程示意图

1—挤出机;2—过滤器;3—模具;4—冷却辊;5—表面处理机;6—切边机;7—卷取机

主要工艺特性如下:

(1)熔体的性能对成型工艺的影响较大。图2为原料及膜厚与生产速度关系曲线。从图中可以看出,原料种类的不同,牵引速度也不相同,同时,原料的结晶性能、黏度不同其生产工艺条件也不尽相同。

图2生产速度与原料、膜厚的关系

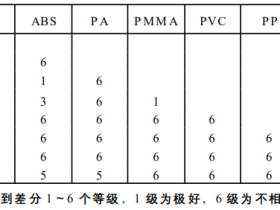

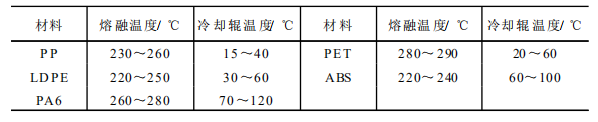

- 冷却辊的温度与膜温对产品的力学性能、透明性能、尺寸稳定性等都会产生影响,例如对于结晶型 PP、 PA、PET 塑料,冷却辊的温度上升,透明性会下降,而力学性能得到改善;膜温升高,物理力学性能优,但透明性和热封性差,同时影响原料中的助剂挥发而凝聚在冷却辊表面,反而影响膜的冷却,导致光学性能下降。原则上根据原材料的特性来确定冷却辊的温度。表1为几种原材料的冷却辊的温度。辊温较低有利于提高光学性能,像PA6这样的结晶型聚合物,冷却辊有微小的变化,对球晶结构产生很大影响。

表1几种原料的冷却辊温度工艺参数

(3)膜的冷却速度过快,会出现薄膜在存放期间的收缩,这是因为冷却速度加快,比容增大,结晶潜力很大,尚未得到充分的结晶,其光学性能和尺寸稳定性必然在存储期会发生变化。通常生产速度约为吹膜法的2~3倍。

(4)与吹膜挤出工艺相比,流延薄膜具有较高的透明度、光泽度、结晶度、硬度和尺寸精度,厚薄度公差小。而吹塑薄膜具有优良纵向(MD)和横向(TD)拉伸强度,并可方便地通过改变吹胀比来改变薄膜宽度。

二、工艺与设备

流延膜挤出一般采用单螺杆挤出机,长径比在27~33之间,加料区必须适宜不同聚合物的输送,如色母粒、废料、回收边角料等。螺杆应具有剪切元件和混炼元件的结构。PVC 粉料通常采用双螺杆挤出机。当原料为PS、SB、ABS时料筒应设置排气装置。以上挤出机这些特点是保证工艺稳定性的基本条件。同时,精确控制挤出温度和稳定的转速也是重要的控制参数。流延膜挤出成型对熔体的温度分布的均匀性要求非常高,否则会发生熔体破裂缺陷。流延膜模具多采用平面狭缝型口模并应具备几个条件,一是均匀的温度分布;二是整个口模宽度上挤出量和压力降均匀一致;三是口模应设置调整间隙装置。

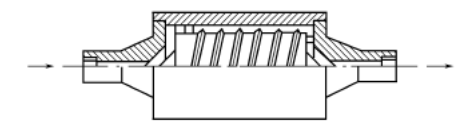

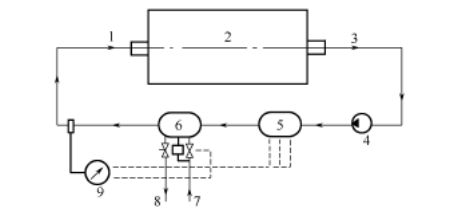

流延膜辅机的关键设备是冷却辊,流延薄膜熔体由平缝口模模隙挤出后,经过一段很短的气隙,即与冷却辊表面接触使之冷却到固化温度或冷却辊的温度。上面已谈到,在成型结晶形聚合物时,在结晶范围内的冷却速率对质量的重要性, 而这一冷却过程主要发生在冷却辊上,冷却辊的冷却效果和表面温度的均匀性,又与冷却辊的构造、冷却辊筒直径、薄膜与辊筒的包角、冷却介质的导热系数、热交换效率、流延膜片的温度和厚度等有关。当生产较厚膜片时,应多增加1~2根辅助冷却辊。冷却辊的直径一般为400~1000mm,辅助冷却辊的直径一般为 200~600mm,表面粗糙度Rt ≤0.1~0. 3μm,并镀铬抛光,最大牵引线速度100~400m/min,控制范围1:10~15,圆柱度±0. 01~0. 02mm,同心度±0. 01~0. 02mm,水温范围15~130℃,油温范围50~160℃。图3为冷却辊双层夹套螺旋式结构,冷却介质沿螺纹在夹层轴向流动,其流速较高,该装置结构可获得冷却辊表面温差小于±1℃。图4为冷却辊的冷却原理图。

图3冷却辊结构简图

图4冷却辊冷却系统原理图

1—入口;2—冷却辊;3—出口;4—泵;5—加热系统;

6—热交换系统;7—冷却水进口;8—冷却水出口;9—三通控制阀

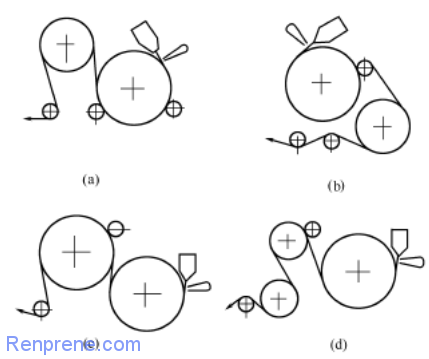

冷却辊的排列形式有四种,见图5所示,几种形式均以增大包角为目的,冷却辊由传动装置控制,可作横向和垂直微调动作。为了使薄膜和冷却辊之间有良好的接触,常采用气刀、吸气室和电针压边辅助装置,见图6所示。气刀为一根在全长上开有狭缝间隙的特制管子,两端压入空气,其缝隙可在0. 20~0. 25mm之间调节,风机可调节风量,根据需要可通入冷或热空气。吸气室安装在流延膜与冷却辊的导入角之间,吸气室所形成的负压有助于薄膜与辊面的良好接触。为防止幅宽的收缩,还要安装能产生静电的电针式压边装置或气流压边装置。

图5冷却辊的排列形式

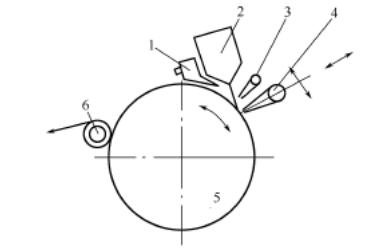

图6冷却辊的辅助装置示意图

1—吸室;2—模具;3—喷气压边;4—气刀;5—冷却辊;6—分离辊

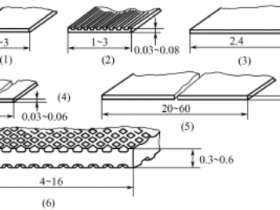

薄膜在卷取之前,与吹塑薄膜设备一样,还设置了导向辊、展平辊、张力控制器、厚度扫描器、电晕处理装置、纠偏装置、径向切割装置、边料回收装置等。卷取机也有被动卷取机和主动卷取机。对于0.15~2.5mm厚的膜片还应再设置压光辊,以便将膜辊压在冷却辊上,达到冷却效果,并可获得表面光亮的膜片。

三、制品缺陷控制要素

影响制品质量缺陷的主要因素如下。

(1)加料系统:粒料/助剂/边角料的计量与混合;排气/干燥的真空度、温度、停留时间;加料段温度;螺杆转速。

(2)挤出系统:螺杆结构参数;计量、压缩段的温度;换网器类型;滤网目数、层数;过滤面积;机头压力;排气性能;挤出机监控系统。

(3)模具部分:模具结构类型;口模间隙;口模间隙的调整方式;模具加热方式及控制区段;口模与冷却辊之间的距离(又称气隙);限流排调节。

(4)冷却系统:冷却辊结构及尺寸;冷却辊使用的介质性能;冷却介质流速;冷却介质的温控循环系统;冷却辊表面质量及抛光质量(上光或压花);吸气室吸气量;静电场;空气流速;包辊角度;冷却辊转速;辊温及温差;冷却辊数量;辊的二维动作及控制。

(5)膜的导向:膜的导引路径;传动系统;速度精度;张力控制;展平辊结构;厚度检测;厚度控制/气隙调整/螺杆转速/牵引速度;电晕处理;表面处理强度控制;边料切割;切边机及刀刃设计;引风机及边料收集管路;边料破碎;回收料输送及掺料;纠偏原理及机构。

(6)卷取系统:卷取机种类;卷取张力;卷取特性;横向运动;卷取直径;卷取芯轴;换卷及卸卷;膜的横切;控制系统。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-