- A+

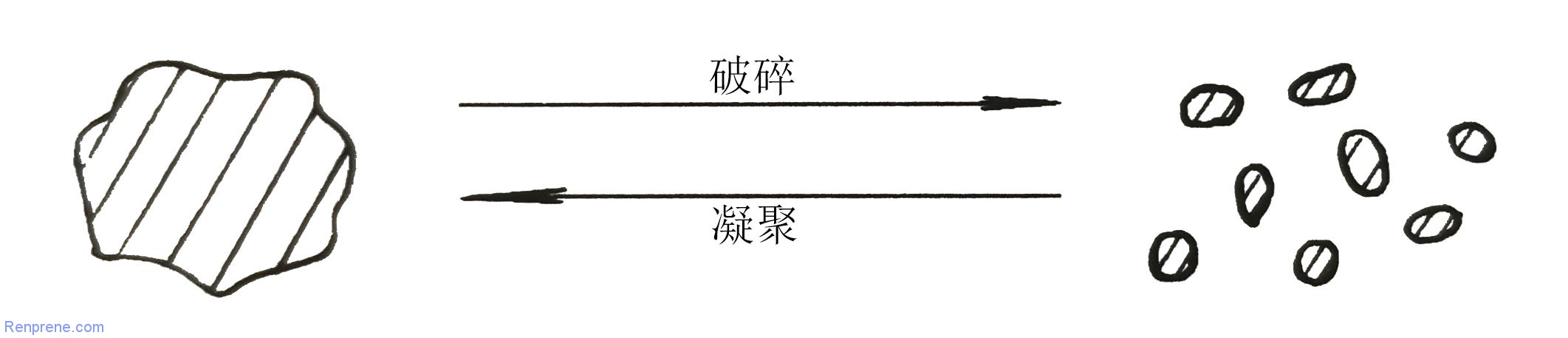

在聚合物共混过程中,同时存在着分散过程与集聚过程这一对互逆的过程。

首先,共混体系中的分散相物料在剪切力作用下发生破碎,由大颗粒经破碎逐渐变为小粒子。由于在共混过程的初始阶段,分散相物料的颗粒尺度通常是较大的,即使是粉末状原料,其粒径也远远大于所需的分散相粒径,所以这一破碎过程是必不可少的。

在共混的初始阶段,由于分散相粒径较大,而分散相粒子数目较少,所以破碎过程占主要地位。但是,在破碎过程进行的同时,分散相粒子互相之间就会发生碰撞,并有机会重新集聚成较大的粒子。这就是与破碎过程逆向进行的集聚过程。破碎过程与集聚过程的示意图如下图所示。

破碎过程是界面能增大的过程,需在外力的作用下才能完成。而集聚过程则是界面能降低的过程,是可以自发进行的。

影响破碎过程的因素,主要来自两个方面,其一是外界作用于共混体系的剪切能,对于简单的剪切流变场而言,单位体积的剪切能可由下式表示:

E=τγ=ηγ2

式中 E --单位体积的剪切能;

τ--剪切应力;

η--共混体系粘度;

γ--剪切速率。

影响破碎过程的另一个方面的因素,是来自分散相物料自身的破碎能。分散相物料的破碎能可由下式表示:

EDb=EDK+EDf

式中 EDb--分散相物料的破碎能;

EDK--分散相物料的宏观破碎能;

EDf --分散相物料的表面能。

其中,表面能EDf与界面张力σ和分散相的粒径都有关系。宏观破碎能则取决于分散相物料的粘滞力,包括其熔体粘度、粘弹性等。

很显然,增大剪切能E可使破碎过程加速进行,可采用的手段包括增大剪切应力τ或增大共混体系的粘度。而降低分散相物料的破碎能(包括降低宏观破碎能EDK,或降低分散相物料的表面能),也可使破碎过程加速。

作为破碎过程逆过程的集聚过程,是因分散相粒子的相互碰撞而实现的。因此,集聚过程的速度就决定于碰撞次数和碰撞的有效率。所谓碰撞的有效率,就是分散相粒子相互碰撞而导致集聚成大粒子的几率。而碰撞次数则决定于分散相的体积分数、分散相粒子总数,以及剪切速率等因素。

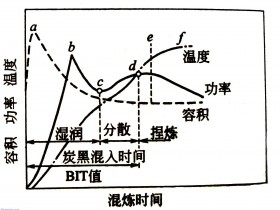

在共混过程中,初始阶段占主导地位的是破碎过程,而随着分散相粒子的粒径变小,分散相粒子数目增多,集聚过程的速度就会增大。反之,对于破碎过程而言,由于小粒子比大粒子难以被破碎,所以随着分散相粒子的粒径变小,破碎过程的速度会逐渐降低。于是,在破碎过程与集聚过程之间,就可以达到一个平衡值,即被称为平衡粒径。

有研究人员根据上述关于破碎过程与集聚过程的影响因素,提出一个关于分散相平衡粒径与共混体系粘度、剪切速率、界面张力、分散体积分数、分散相物料宏观破碎能、有效碰撞几率的关系式:

R*=12PσΦD/π/(ηγ-4PΦD EDK/π)

式中 R*--分散相平衡粒径;

P--有效碰撞几率;

σ--两相间的界面张力;

ΦD--分散相的体积分数

η--共混物的熔体粘度;

γ--剪切速率;

EDK--分散相物料的宏观破碎能。

这一关系式,为进一步探讨降低分散相粒径的途径,创造了有利的条件。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-