- A+

挤出理论的研究是根据塑料在单螺杆挤出机中的三个历程,即从加料区的固态到过渡区 (熔融区 )的固态-黏流态,直到挤出区(均化区)的黏流态这三种物理过程进行研究的,其目的是提高挤出效率和产品质量。

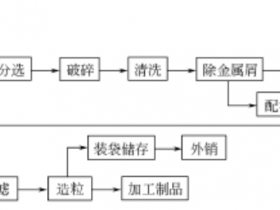

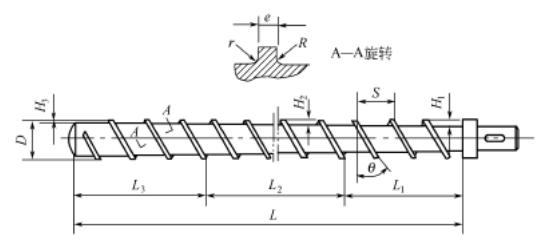

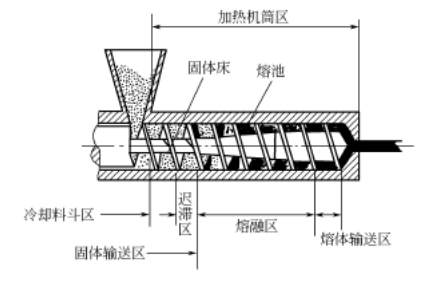

在挤出成型中,提高制品质量和生产率均与螺杆各段及其技术参数有关,这是“挤出理论”所要研究的课题。根据塑料在挤出机中的三种物理状况的变化过程以及对螺杆各部位的要,求通常将挤出机螺杆分为加料段 L1(又称固体输送段)、熔融段 L2(又称压缩段)和均化段 L3(又称计量段),这就是通常所说的普通三段式螺杆(见图 1-1)。这三个区段的作用是不同的,分别担当各自的职能。 以图 1-2为例加以描述。

图1-1普通螺杆的基本结构

图 1-2 塑料在普通螺杆挤出机中的挤出过程简图

(1)加料段。塑料自料斗进入螺杆后,在旋转着的螺杆的作用下,通过机筒内壁和螺杆表面的摩擦作用被向前输送和压实。塑料在加料段是呈固态向前移动的。

(2)熔融段。此段的作用是使塑料进一步压实和塑化,同时将塑料中夹带的空气压回加料口处排除。塑料在这一段,由于螺槽逐渐变浅和机头的阻力,机筒内形成高压,塑料进一步被压实,在外加热和螺杆剪切热的作用下,塑料逐渐转变为黏流态熔体。

(3)均化段。黏流态熔体在这一段里进一步塑化和均化,使之定压、定量、定温地从机头挤出。

螺杆的基本参数有:螺杆的直径 D;螺杆的有效长度L和长径比 L/ D;螺杆螺槽深度H,加料段、熔融段和均化段螺槽深度分别为H1、H2、H3;螺杆的螺纹升程I,螺纹升角θ螺纹头数Z,螺距S,螺棱宽度e;螺杆外径与机筒内壁的间隙δ。

由于挤出理论的研究尚不十全十美,有待在实践中完善和发展,理论界较一致的认识是,挤出理论是以螺杆的三个职能区为研究对象的固体输送理论、熔融理论和熔体输送理论。为了在实际操作中得心应手地处理制品缺陷,下面就这三个理论作知识性介绍。

(一)固体输送理论

对塑料在挤出机加料区的固体输送的研究,即对自加料斗开始算起的几个螺距中,物料向前输送并压实这一过程的研究,我们称为固体输送理论。研究固体输送理论旨在提高挤出机加料段的固体输送效率和挤出机的生产能力。在诸多的研究中,固体输送理论以达涅耳(Da rnell)和莫耳(Mol)为代表,根据固体对固体摩擦静力平衡原理建立起来的固体输送理论,经过一系列的计算和论证,要获得最大的固体输送速率,可采取下列途径:

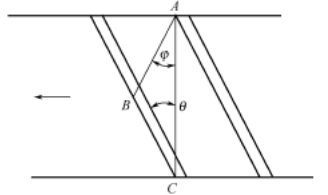

- 如图1-3是螺杆的展开图。当螺杆转动一圈时,螺槽中固体塞上的A点移动到B点,这时AB与螺杆轴向垂直面的夹角φ,称为输送角。要使产量提高,必须增大固体塞的输送角φ,当φ为90°时,可获得理论上的固体输送速率最大值。通常φ= 10°~25°;

图1-3螺杆展开图

(2)提高料筒表面的摩擦系数,可使输送角增大,因而往往采取料筒加料段开槽及对该段加强冷却,使料筒摩擦系数增大;

(3)适当加长加料段的长度 L1,有助于加大输送角φ;

(4)尽早建立加料段的压力,一方面有利于压实物料,另一方面可增大输送角φ;

(5)输送段螺槽深度对输送角和生产量的影响较为复杂,虽然加深螺槽深度,其输送角φ和输送速率值都增大,但加深螺槽要有一定限度,受到螺杆根径承受扭矩的限制;

(6)螺杆的螺旋角θ对输送速率也有影响。当输送段进、出口的压力相等,螺杆表面的摩擦系数为0,螺旋角为45°时,输送速率最大,但必须考虑制造上的方便;

(7)螺杆表面的摩擦系数要低,输送速率趋大。如果螺杆表面摩擦系数较高则物料包住螺杆,这就是我们常说的在生产中易发生的“不进料”,故料筒摩擦系数大于螺杆摩擦系数为佳。同时,它们的摩擦力应为恒定值,否则势必引起输送角φ的变化而造成挤出量的波动;

(8)从挤出工艺角度来考虑,控制加料段的温度十分关键,此处的摩擦系数是随温度的变化而变化的。在螺杆的几何参数确定之后,输送角φ只与摩擦系数有关;

(9)值得注意的是,加料段的固体输送能力应与其他两个职能区的输送能力相匹配。当然,单螺杆挤出机的实际挤出量不可能达到理论挤出量,存在一个固体输送效率问题,比较理想的效率为0. 65~0. 85。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-