- A+

一、材料选择

- 基体橡胶

- 磁性橡胶的磁性与橡胶类型无关,但胶种显著影响物理机械性能与加工工艺。

- 氯丁橡胶:分子极性较强,利于各向异性磁粉粒子定向排列,磁通密度较高。

- 天然橡胶:综合物理机械性能优异,加工性良好,可填充更多磁粉,应用广泛。

- 氧化聚乙烯橡胶:高填充量下性能优异;液体橡胶:工艺简单,少量磁粉即可达到干胶高填充量的磁性能,发展潜力大。

- 选择原则

- 强伸性能要求不高时,优先选择可填充最大磁粉量且不影响物理机械性能的胶种。

二、磁性填料(磁粉)

- 类型与特性

- 铁氧体磁粉(主流选择):

- 成分为二元/三元氧化物(如 MO·Fe₂O₃),原料为炼铁副产品,成本低、易制备、密度低。

- 主要为钡、锶等高铁酸盐。

- 金属磁粉(特殊场景使用):

- 包括铁钴(Fe-Co)、铁镍(Fe-Ni)、铁钡(Fe-Ba)等强磁性混合物粉末。

- 铁钴磁粉剩磁强度可达铁氧体的4倍,但因价格高、分散困难,仅用于精密仪器。

- 磁粉性能要求

- 可高填充、磁化后磁性稳定,并能牢固吸附永磁材料铁板。

三、配方设计关键参数

- 磁粉粒径

- 理想范围:0.5-3 μm(微米级)。

- 粒径过大 → 分散不均、加工性差、内退磁加剧、应力集中 → 磁强分布不均。

- 粒径细小且分布均匀 → 比表面积大、分散性好 → 磁强分布均匀,物理性能破坏小。

- 磁粉填充量

- 磁性影响:

- 填充系数 <50%:无法测出磁性; >50% 后磁性随填充量线性增加。

- 液态橡胶在相同填充量下磁性能优于干胶(因分散性好,内退磁减弱)。

- 物理性能影响:

- 填充量↑ → 混炼工艺恶化,硫化胶强度、伸长率、永久变形急剧下降。

- 极值现象:天然胶中磁粉含量达 70%–90% 时,抗撕强度出现峰值(受胶种/填料性质影响)。

- 平衡策略

- 磁粉与聚合物无化学键结合 → 过量填充导致弹性↓、硬度↑。

- 优化方向:在满足物理机械性能前提下,尽可能提高磁粉用量以增强磁性。

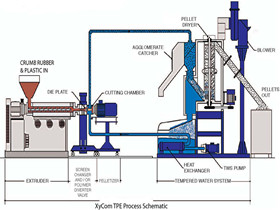

- TPV/TPE业务助理

-

- 更多好文敬请关注

-