- A+

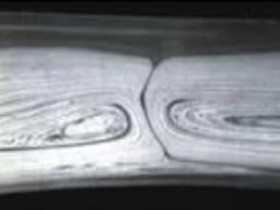

一、何谓表面剥离(外观)?

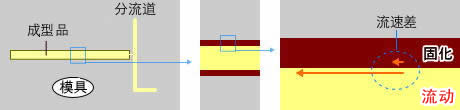

顾名思义,表面剥离是指成型品表层发生剥落的一种现象。注射成形品的构造通常分为表层(称为皮层)和内层(称为芯层)。这是因为熔化了的树脂通过喷流进入模腔内,在表层固化的同时,内部还在流动。这两层界面因某种原因而发生剥落的现象便是界面剥离。

120平板表面上出现的剥离(本例中的剥离程度约为2cm)

二、表面剥离的生成原因

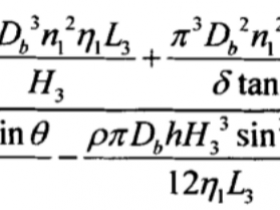

1、剪切力偏大

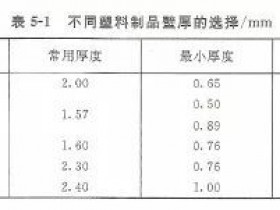

剥离是因树脂流动时的剪切力过大而产生的。剪切力变大的条件如下。特别是在厚度小且压力高的情况下容易产生这种成型不良。

(1)机筒温度偏低(包括喷嘴)

(2)模具温度偏低

(3)浇口偏小(通过浇口时剪切力变大)

(4)产品厚度偏薄

(5)保压压力过高

(6)注射速度过快

此外还应注意流动距离、充填时间是否过长。如果充填时间长,则浇口附近的固化层和流动层的温差就会增大,从而容易产生剥离。

剪切力偏大时容易产生剥离

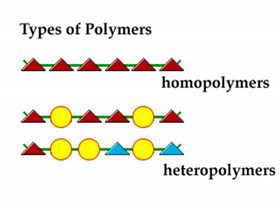

2、混入不同材料

不同种类的树脂混入时也会产生剥离。塑料中具有相溶性(完全混合)的组合非常少,不同树脂可相溶的事例几乎没有。在成型过程这些树脂被拉长变薄,在成形品内部呈层状并分散开来,从而容易发生表层剥离。与一般的等级相比,含油的滑动等级和合金材料更容易产生表层剥离。

混入不同材料

3、大量气体混入表层

含有大量气体时也会产生剥离。这是因为滞留在表层下面的气体会集聚成很薄的气体层。容易产生气体的条件如下:

(1)机筒温度过高(树脂已经分解)

(2)干燥不足(含有大量水分)

(3)螺杆转速过快(空气卷入)

(4)背压过低(空气卷入)

(5)保压压力过高

(6)注射速度过快

(7)使用了回收材料

三、表面剥离的对策

1、降低剪切力

有各种方法,但首先从容易改变的条件着手:

- 提高机筒温度(包括喷嘴)

- 提高模具温度

- 减慢注射速度

- 降低保压

此时,如果原因在于气体,则提高机筒温度有时反而会使情况恶化。就机筒温度而言,一般应遵守相应的树脂的推荐使用温度。

其次应检查浇口和产品厚度。如果剥离发生在浇口附近,则原因可能是浇口过小。如果产品厚度过薄,剪切力偏高,则应考虑使用流动性好的等级。另外,就浇口而言,侧浇口比点浇口或隧道浇口更可取,可能的话 改变浇口设计也是一种方法。此外采用多点浇口也很有效果。

2、抑制气体

为使成型品不含无用气体,应检查下列几点或实施相应的对策:

- 检查机筒温度是否在推荐的温度范围内

- 增强干燥温度

- 降低过高的螺杆转速

- 充分施加背压

- 缩短成型周期

- 降低回料的使用比率

- TPV/TPE业务助理

-

- 更多好文敬请关注

-