- A+

一、概述

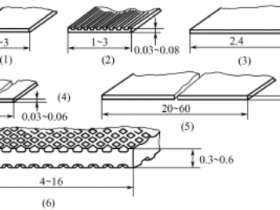

以塑料薄膜、编织布、纸、铝箔等为基材, 通过挤出复合和涂布工艺, 将两种或两种以上的基材复合在一起, 发挥各自基材的优良性能, 相互取长补短, 成为具有较好的综合性能的复合结构材料, 从而改善了外观质量、印刷性能, 提高了机械力学性能、化学性能和热封性能。这种复合材料主要用作包装材料, 同共挤出多层材料一样具有优异的隔湿、阻氧、抗油、保香、隔光、耐温等性能。复合材料的组成一般分为外保护层、隔绝层和内保护层, 各层之间采用胶黏剂粘接。胶黏剂主要是熔融黏度较高的热塑性树脂,如聚乙烯、离子键聚合物、乙烯-丙烯酸共聚物、乙烯-醋酸乙烯共聚物等, 其中以 PE 最为常用。

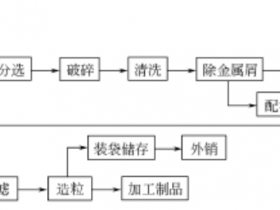

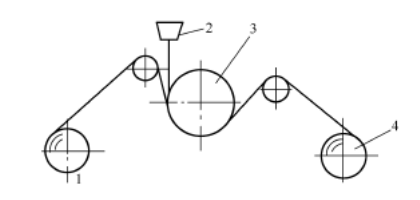

挤出复合是采用挤出机挤出热熔树脂 ( 胶黏剂) 将基材1和基材2通过冷却辊与压力辊的作用, 使基材1和基材2粘合在一起,见图1所示。

图1挤出复合工艺示意图

1—基材1;2—基材2;3—挤出机;4—压辊;5—冷却辊;6—收卷

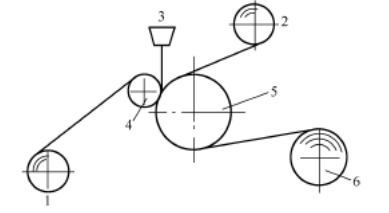

挤出涂布是由挤出机2在放卷1导出的基材上复合一层热熔塑料膜, 如聚乙烯、聚丙烯、丙烯-乙烯共聚物、离子键共聚物、聚酯、尼龙、聚碳酸酯等, 在冷却辊3上冷却后,由4收卷。见图2所示。挤出涂布能够涂布非常薄的薄膜, 从而使基材性能得以改善。挤出涂布设备仍与挤出复合设备联合并用, 挤出和涂布可采用单流道挤出单一材料和多流道挤出多种材料与基材复合。

二、工艺与设备

挤出复合和涂布生产线主要由挤出机、平狭缝口模成型模具、放卷机、复合涂布部分、收卷机以及传动装置、张力自动控制、放卷自动调偏、材料预处理、后处理等附属设备组成。涂布和复合宽度大多数在 1000~1400mm, 生产速度通常为100~500m/ min。挤出机为单螺杆挤出机, 螺杆的长径比为25~33, 压缩比为3.5~4。

图2挤出涂布工艺示意图

1—基材;2—挤出机;3—冷却辊;4—收卷

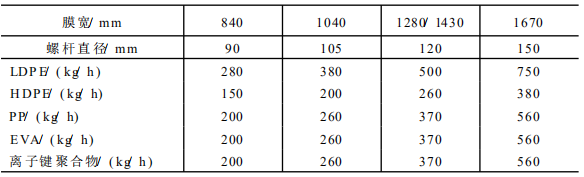

螺杆直径的选择是根据覆膜涂布厚度、宽度和速度来决定, 通常挤出涂布量的范围在10~100g/m之间, 特殊的可高至200g/m、低至5g/m。螺杆直径一般为90~150mm。表1列出了不同螺杆直径挤出机的挤出量。为了便于操作、清理成型模具和螺杆, 设置了挤出机能前后移动和上下升降的机构。

表 1各种直径螺杆的挤出量

挤出成型模具可选择典型的平狭缝T形模具, 口模可设置调幅式结构, 模唇间隙亦为可调式,为了尽可能缩短模唇口到冷却辊与压辊相夹接触线的距离, 模具外形应呈V形。复合涂布生产线中的模唇口与接触线是可变的,有利于控制覆

膜质量。冷却辊外直径一般为350~500mm, 双层夹套螺旋式金属辊, 冷却水温度为10~20℃;压力辊为硅橡胶辊,直径为250~300mm, 为了提高硅橡胶寿命, 防止辊温过高, 辊筒内部也设置了水冷却装置。冷却辊与压力辊的接触压力是由气缸产生的压力通过压力辊作用于冷却辊上。

三、制品缺陷控制要素

处理制品质量缺陷可控制下列相关因素。

(1 ) 放卷基材部分: 膜卷直径; 芯轴直径; 送膜辊; 快速接头装置; 卷轴更换; 放卷张力; 导辊和扩布辊; 各导辊温度。

(2 ) 复合挤出部分: 冷却辊直径; 接触长度; 辊的结构; 冷却辊温度; 辊的转速;压力辊直径; 压力辊表面材质; 压力辊结构;压力辊的冷却; 压力辊气缸机构; 压力辊压力控制系统; 接触辊安装位置; 接触辊直径; 挤出机螺杆结构; 挤出机机身温度; 加料系统; 牵引速度; 模具结构; 模具温度; 调幅装置; 挤出膜厚; 调节

间隙装置; 挤出机移动行程; 原料规格型号; 机头压力。

(3 ) 卷取部分: 卷取机结构; 卷取张力; 芯轴直径; 卷轴更换; 复合材切断; 快速接头; 驱动系统; 卷取直径; 压辊系统; 卷取速度。

(4 ) 其他: 调偏装置; 切边装置; 边角料收集; 厚度检测系统; 表面处理系统。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-