- A+

一、概述

挤出法生产发泡制品分高发泡和低发泡, 是根据发泡倍率来划分的, 但并没有严格的统一界定。发泡制品具有质轻、比强度高、导热系数低、隔音绝热、回弹性好等优点, 是一种新型合成材料。通常发泡倍率在5倍以下、密度在 0. 4g/ cm3以上的泡沫塑料称为低发泡, 俗称“合成木材”, 是天然木材优良的替代品。

挤出发泡成型机理, 主要表现在气泡形成的三个阶段。第一阶段是发泡剂在挤出机中受热分解而放出气体, 气体在挤压下溶解于熔体中而形成气泡核, 这一过程称为气泡核的生成阶段; 第二阶段是熔体内的熔融相和气体相, 一旦离开成型模具时, 过饱和气体便分离出来, 沿气泡核膨胀, 增长大量的微小泡孔, 这一过程称为气泡的成长阶段; 第三阶段是两相共存的泡体, 在定型模具中冷却固化到内部气体平衡为止, 这一过程称为泡体的固化定型阶段。发泡成型以前二个阶段最为重要, 它决定着泡孔形态的优劣。

发泡成型工艺又分自由发泡和结皮发泡。自由发泡是三维方向的泡孔增长, 在发泡过程中, 发泡剂分解所产生的气体使熔体自由膨胀, 形成表皮和芯层密 度较为一致的泡体 , 适合生产薄膜、薄板、薄壁异型材等制品。结皮发泡是受到定型模的强制冷却的泡体, 形成密实坚硬的表皮层, 芯部则为均匀的泡孔结构, 它适用于生产厚壁制品 , 表皮层厚度通过调整工艺参数可控制在0. 3~1. 2mm之间。采用挤出法生产泡沫材料 , 通常有PS、PE、PP、EVA、ABS、PVC 等 , 目前应用最广泛的是 PS、PE、PP 和PVC 。

聚苯乙烯泡沫塑料常用的是悬浮聚合珠状聚苯乙烯, 通过吹塑或平膜挤出可生产泡沫塑料纸和片板制品。而聚乙烯和聚丙烯挤出发泡制品难度较大, 这是因为聚乙烯和聚丙烯树脂结晶度较高, 在未达到结晶熔融温度之前, 它们几乎不流动, 而达到结晶熔融温度之后, 它们的熔融黏度急剧下降, 使发泡过程中产生的气体逃逸, 很难保持气孔的形成; 另一方面, 聚乙烯和聚丙烯树脂从熔融状态

冷却至结晶状态要放出大量的热, 而熔融状态时比热较大, 冷却固化时间长, 加上这类树脂的气体透过率较大, 由发泡剂分解出来的气体难以滞留在树脂中, 很难发泡。为了克服这一缺陷, 在使聚乙烯和聚丙烯适当交联之后, 其熔融黏度就会显著提高, 发泡性能也明显得到改善。聚氯乙烯有硬质和软质之分, k 值为 55~58 的聚氯乙烯树脂具有优良的加工性能, 它们的配方和工艺均有严格的

要求。

发泡剂的选择, 关系到泡孔结构质量和对挤出生产线的要求。发泡剂根据性质不同, 可分为化学发泡剂和物理发泡剂。化学发泡剂常用的是偶氮二甲酰胺、4, 4′一氧代双苯磺酰肼、二亚硝基五亚甲基四胺。物理发泡剂常用的是惰性气体和低沸点的液体。惰性气体包括氮气、二氧化氮; 低沸点的液体包括戊烷、二氯氟甲烷、二氯二氟甲烷、三氟三氯乙烷、二氯四氟乙烷等。

二、工艺与设备

挤出法生产泡沫材料, 主要有挤出化学发泡法、挤出物理加气法和挤出化学交联法三种方法。根据挤出机串联形式, 又有单阶工艺、双阶工艺和多阶工艺。

- 挤出化学发泡法

挤出化学发泡法是在树脂中加入化学发泡剂, 树脂中的发泡剂在挤出中受热分解产生气体, 气体溶解于熔体形成气体-聚合物混合熔体, 当混合熔体被挤出离开口模时, 压力骤降至常压, 开始发泡, 再经冷却定型, 即得到发泡塑料。如 HDPE、P VC 泡沫塑料可采用这种方法生产。典型 PVC 发泡型材常以低发泡制品为主,在建筑门窗、建筑装饰材料等领域广泛应用。其生产线辅机特性与非发泡型材基本相同。但挤出机有特殊要求, 以往基本上采用双螺杆挤出机直接挤出干粉料工艺, 现在采用单螺杆直接挤出干粉料工艺也有长足的发展, 有三种工艺流程。

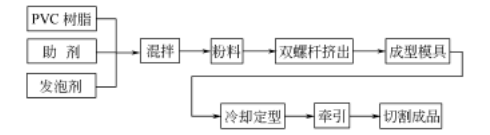

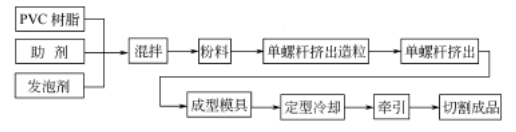

① 双螺杆挤出工艺流程:

② 单螺杆挤出粒料工艺流程:

③ 单螺杆直接挤出粉料工艺流程:

第③种工艺设备投资少, 节省能源, 可收到事半功倍的效果。

但对单螺杆挤出机的要求较高, 主要体现在:

(1 ) 必须提高进料段输送松散粉料的能力, 可在 6 D 长度内设置机筒轴向沟槽;

(2) 必须提高螺杆在低温条件下的塑化能力, 可在普通三段式螺杆的基础上, 加上一节 3 D 长度的混炼剪切元件, 形状为斜齿形;

(3 ) 由于发泡制品导热系数较低, 定型与冷却长度要求较长,须加强冷却效果, 否则生产效率难以提高。

- 挤出物理加气法

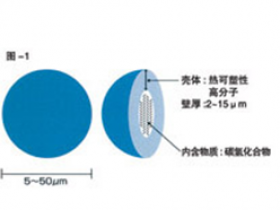

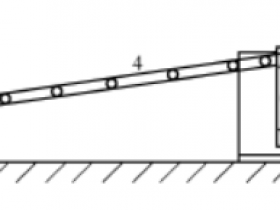

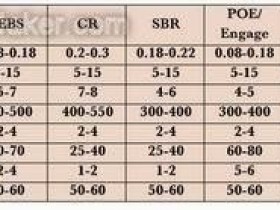

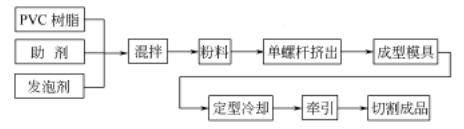

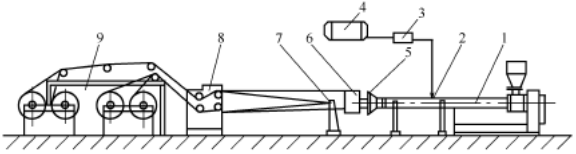

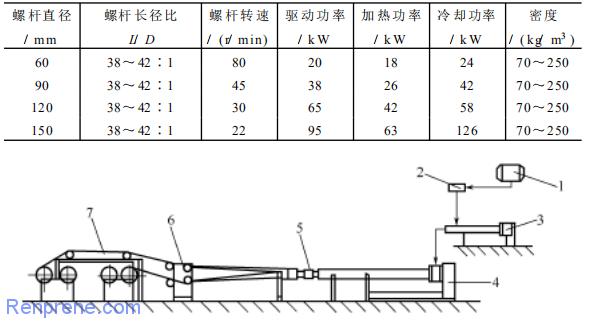

挤出物理加气法是将物理发泡剂 ( 压缩惰性气体或低沸点液体) 直接注入挤出机料筒中的熔体, 在挤出压力下, 发泡气体分散在熔体中, 形成气体-聚合物混合熔体, 当混合熔体离开口模时,压力骤降而发泡。该方法可挤出发泡 PS、PE、PP 的管、片、板、膜制品。图1为单螺杆挤出机单阶工艺挤出PE发泡膜片材料系统。物理加气法单螺杆挤出机螺杆的长径比要求较大, 注入物理发泡剂的入口设置在离进料端 16~22 D 处, 具体技术参数见表1。图2为单螺杆挤出机双阶工艺, 其挤出机的要求见表2。

图 1 PE 发泡片材单阶工艺生产流程示意图

1—挤出机; 2—发泡剂入口; 3—计量装置; 4—发泡剂贮罐;5—模具; 6—定型冷却;

7—分切; 8—牵引机; 9—卷取机

表1物理加气法生产发泡软片的单螺杆挤出机规格

图2发泡片板双阶工艺生产流程示意图

1— 发泡剂贮罐; 2—计量装置; 3—主挤出机 ; 4—第二阶挤出机; 5—模具; 6—牵引机; 7—卷取机

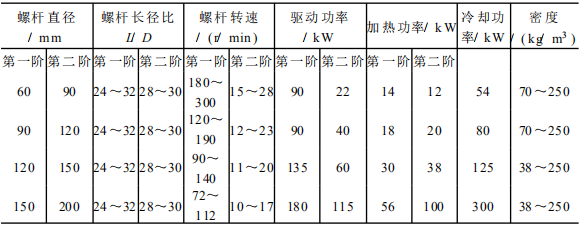

表 2 双阶工艺生产发泡制品的单螺杆挤出机

- 挤出化学交联法

挤出化学交联法是将交联剂、化学发泡剂等助剂加入到结晶型树脂中, 在适当的温度下, 将熔体的黏性和弹性调节在适当范围内,同前两种方法一样, 气体-聚合物混合熔体在口模处离模发泡。该方法仅适用于结晶型聚合物, 如 PE、PP 等。这种方法通常采用的是二步法工艺, 第一步预混合造粒, 第二步挤出发泡成型。例如, 聚乙烯发泡管材工艺流程和辅机特性基本与挤出非发泡管相同, 主要技术关键是交联和发泡工艺控制。第一阶段主要是聚乙烯、交联剂和发泡剂在低于发泡剂温度下挤出造粒, 第二阶段是将第一阶段所制成的粒料经塑化、均化、成型、模外发泡、定型冷却加工成所需的泡体的形态。所使用的挤出机, 螺杆直径通常为45~90mm, 长径比取 24~30, 可生产 0. 2~0. 7g/ cm3的泡沫制品。

- 可发性聚苯乙烯发泡片材

可发性聚苯乙烯发泡片材工艺流程为: PS 粒料→挤出→模具→定型模→冷却→牵引→卷取。

单螺杆挤出机生产线上安装的是水平取向的吹塑薄膜模具,口模直径由吹胀比 (或膜、片宽度) 来决定, 定型模除定径外又起着便于均匀拉伸取向和冷却的作用。泡管经刀片剖切为两股料片, 通过牵引机, 进入中心式收卷机上收卷。

三、制品缺陷控制要素

发泡制品的质量与下列因素有关。

(1) 挤出压力对泡孔形态和密度有影响。一般来说, 挤出压力增大, 熔体对气体的溶解度增加, 成核增多, 所形成泡体的密度和平均孔径较小, 反之亦然。

(2) 挤出温度和发泡形状有表关。 挤出温度对泡体性能影响很大。在最初较低

温度下, 由于气体在熔体中混合不均, 成核少及不均匀分散而形成大的泡孔, 密度较大。当温度升高到一定值时, 物料混合均匀, 塑化良好, 成核数较多, 泡孔直径小, 密度小。当温度继续升高, 由于物料黏弹性降低, 泡孔可因互相贯穿而变大及气体从熔体中向外表面扩散而使泡体密度增加。当温度超过一定值时, 挤出熔体由于不能承受内部气体的膨胀力而很快崩塌。口模温度至关重要, 严格控制口模温度对发泡倍率有时起决定的作用。

(3) 发泡剂的用量。常使用的发泡剂为偶氮二甲酰胺 (AC), 其用量影响泡体密度。在正常情况下用量越多, 密度越小, 反之亦然。

(4 ) 螺杆转速和挤出速率。在一般情况下, 螺杆转速与挤出速率成正比, 与熔体在挤出机内滞留时间成反比。滞留时间增加时气泡数增加, 达到最大值后再减少, 滞留时间很长时, 泡体密度减小, 气泡变粗。挤出速率对发泡倍率和挤出压力不

产生影响。

(5) 挤出工艺的主要特点是低温挤出, 可获得气泡直径小、泡孔数量多、泡孔均匀、密度一致的优质泡体。挤出温度过高, 使气体分散不均匀, 气体不稳定, 泡孔直径变大, 气体逃逸, 气泡数量减少。

(6 ) 挤出发泡工艺条件较为复杂, 主要应掌握工艺重点, 熔体在发泡之前必须在挤出机内完全塑化, 避免在机内和模具内发泡。熔体一旦离开口模时即开始发泡, 而口模压力对发泡倍率影响最大。挤出速度快, 结皮厚度较薄。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-